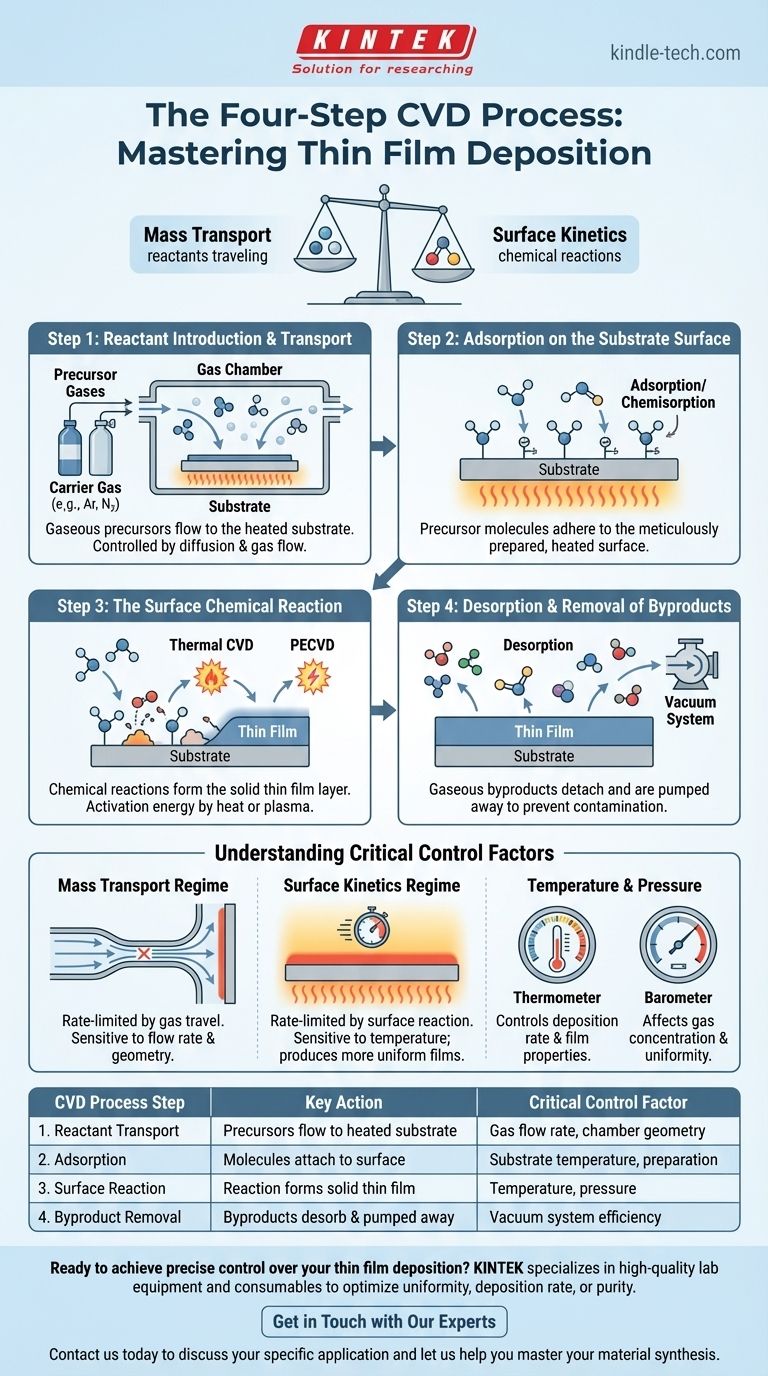

In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo a più fasi in cui precursori chimici gassosi reagiscono su una superficie di substrato riscaldata per formare un film solido di alta qualità. La sequenza fondamentale prevede l'introduzione di gas reagenti in una camera, il loro trasporto al substrato, la reazione sulla superficie per costruire il film e, infine, la rimozione dei sottoprodotti gassosi di tale reazione.

La chiave per padroneggiare la CVD è riconoscerla non come un singolo evento di "rivestimento", ma come un delicato equilibrio tra due fenomeni concorrenti: la velocità con cui i gas reagenti possono viaggiare verso il substrato (trasporto di massa) e la velocità con cui possono reagire chimicamente sulla sua superficie (cinetica superficiale).

Le Fasi Fondamentali della CVD

Per comprendere veramente il processo, dobbiamo scomporlo nelle sue distinte fasi fisiche e chimiche. Ogni passaggio è un punto di controllo critico che determina le proprietà finali del film depositato.

Fase 1: Introduzione e Trasporto dei Reagenti

Il processo inizia con l'introduzione di una miscela controllata di gas precursori nella camera di reazione. Questi sono i blocchi chimici del vostro film finale.

Questi precursori sono spesso miscelati con un gas diluente o vettore, tipicamente un gas inerte come argon o azoto. Questa miscela non si limita a riempire passivamente la camera; fluisce verso il substrato. Il movimento delle specie gassose verso la superficie del substrato è un passaggio critico di trasporto di massa governato dalla diffusione e dalla dinamica del flusso di gas.

Fase 2: Adsorbimento sulla Superficie del Substrato

Affinché una reazione avvenga, le molecole del precursore devono prima attaccarsi fisicamente al substrato. Questo processo è chiamato adsorbimento.

La superficie del substrato deve essere meticolosamente preparata — pulita e riscaldata a una temperatura specifica — per garantire che le molecole del precursore possano aderire uniformemente. Questo attacco iniziale, o chemiadsorbimento, crea le condizioni necessarie affinché la reazione chimica possa procedere.

Fase 3: La Reazione Chimica Superficiale

Questo è il cuore del processo CVD. Una volta adsorbite sul substrato caldo, le molecole del precursore acquisiscono energia sufficiente per rompere i loro legami chimici e reagire. Questa reazione superficiale forma il materiale solido desiderato, che si deposita e si accumula strato dopo strato, creando il film sottile.

L'energia necessaria per guidare questa reazione, nota come energia di attivazione, è tipicamente fornita dal calore (CVD Termica) o dalla creazione di un plasma nella camera (CVD Potenziata al Plasma o PECVD).

Fase 4: Desorbimento e Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti gassosi indesiderati. Questi sottoprodotti devono staccarsi dalla superficie del substrato (desorbimento) ed essere rimossi efficientemente dalla camera di reazione.

Un sistema di vuoto pompa continuamente questi sottoprodotti. Se non vengono rimossi, possono contaminare il film o interferire con la reazione di deposizione in corso, influenzando negativamente la qualità del film.

Comprendere i Fattori di Controllo Critici

Il successo di un processo CVD dipende dal controllo preciso delle variabili che influenzano ciascuna delle fasi descritte sopra. La qualità finale del film è un risultato diretto di come questi fattori vengono gestiti.

Il Regime di Trasporto di Massa

In alcune condizioni, la fase limitante è semplicemente la velocità con cui le molecole reagenti possono raggiungere la superficie. Questo è noto come regime limitato dal trasporto di massa. In questo stato, la deposizione è altamente sensibile alle portate di gas e alla geometria della camera.

Il Regime di Cinetica Superficiale

In alternativa, il processo può essere limitato dalla velocità con cui la reazione chimica può avvenire sulla superficie. Questo è il regime limitato dalla reazione superficiale (o limitato cineticamente). Qui, la deposizione è altamente sensibile alla temperatura, poiché il calore fornisce l'energia per la reazione. Questo regime produce spesso film più uniformi.

L'Importanza della Temperatura e della Pressione

La temperatura è probabilmente il parametro più critico nella CVD. Controlla direttamente la velocità di deposizione e influenza la struttura cristallina, la densità e lo stress del film.

La pressione all'interno della camera influisce sulla concentrazione dei gas reagenti e sul loro movimento. Pressioni più basse aumentano il "cammino libero medio" delle molecole di gas, il che può migliorare l'uniformità del film.

La Preparazione del Substrato è Non Negoziabile

Una superficie incontaminata e chimicamente attiva è essenziale affinché il film aderisca correttamente e cresca uniformemente. Spesso sono necessari passaggi come la disidratazione termica per rimuovere l'umidità o l'incisione pre-deposizione per preparare il substrato per una crescita ottimale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi passaggi ti consente di risolvere i problemi del processo e di adattarlo per ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è l'elevata uniformità su una vasta area: Dovresti mirare a operare nel regime limitato dalla reazione superficiale controllando attentamente la temperatura e assicurandoti che sia costante su tutto il substrato.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione: Puoi aumentare la concentrazione del reagente e la temperatura, ma sii consapevole che questo potrebbe spingerti nel regime limitato dal trasporto di massa, sacrificando potenzialmente l'uniformità.

- Se il tuo obiettivo principale è la purezza del film: Devi utilizzare gas precursori di elevata purezza e assicurarti che il tuo sistema abbia una pompa a vuoto efficiente per rimuovere rapidamente i sottoprodotti della reazione.

Padroneggiando l'interazione tra il trasporto di gas e la chimica superficiale, si ottiene un controllo preciso sulla sintesi di materiali avanzati.

Tabella Riepilogativa:

| Fase del Processo CVD | Azione Chiave | Fattore di Controllo Critico |

|---|---|---|

| 1. Trasporto dei Reagenti | I precursori gassosi fluiscono verso il substrato riscaldato | Portata del gas, geometria della camera |

| 2. Adsorbimento | Le molecole del precursore si attaccano alla superficie del substrato | Temperatura del substrato, preparazione della superficie |

| 3. Reazione Superficiale | La reazione chimica forma il film sottile solido | Temperatura (termica/PECVD), pressione |

| 4. Rimozione dei Sottoprodotti | I sottoprodotti gassosi desorbono e vengono pompati via | Efficienza del sistema di vuoto |

Pronto a ottenere un controllo preciso sulla deposizione dei tuoi film sottili? La qualità del tuo processo CVD influisce direttamente sui risultati della tua ricerca e produzione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il sistema CVD o i componenti ideali per ottimizzare il tuo processo per uniformità, velocità di deposizione o purezza. Contattaci oggi stesso per discutere la tua applicazione specifica e lasciaci aiutarti a padroneggiare la sintesi dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo