In breve, la cementazione è un processo di trattamento termico che crea uno strato superficiale duro e resistente all'usura (la "cassa" o "guscio") su un interno più morbido e tenace (il "nucleo"). Questo è un processo di produzione distinto e non deve essere confuso con la sinterizzazione dei metalli — l'argomento dei riferimenti forniti — che comporta la fusione di polveri metalliche per formare una parte solida.

L'obiettivo fondamentale della cementazione è progettare un componente a doppia proprietà. Conferisce a una parte metallica una superficie altamente durevole per resistere all'usura e all'abrasione, preservando al contempo un nucleo duttile e ammortizzante per prevenire guasti catastrofici sotto impatto.

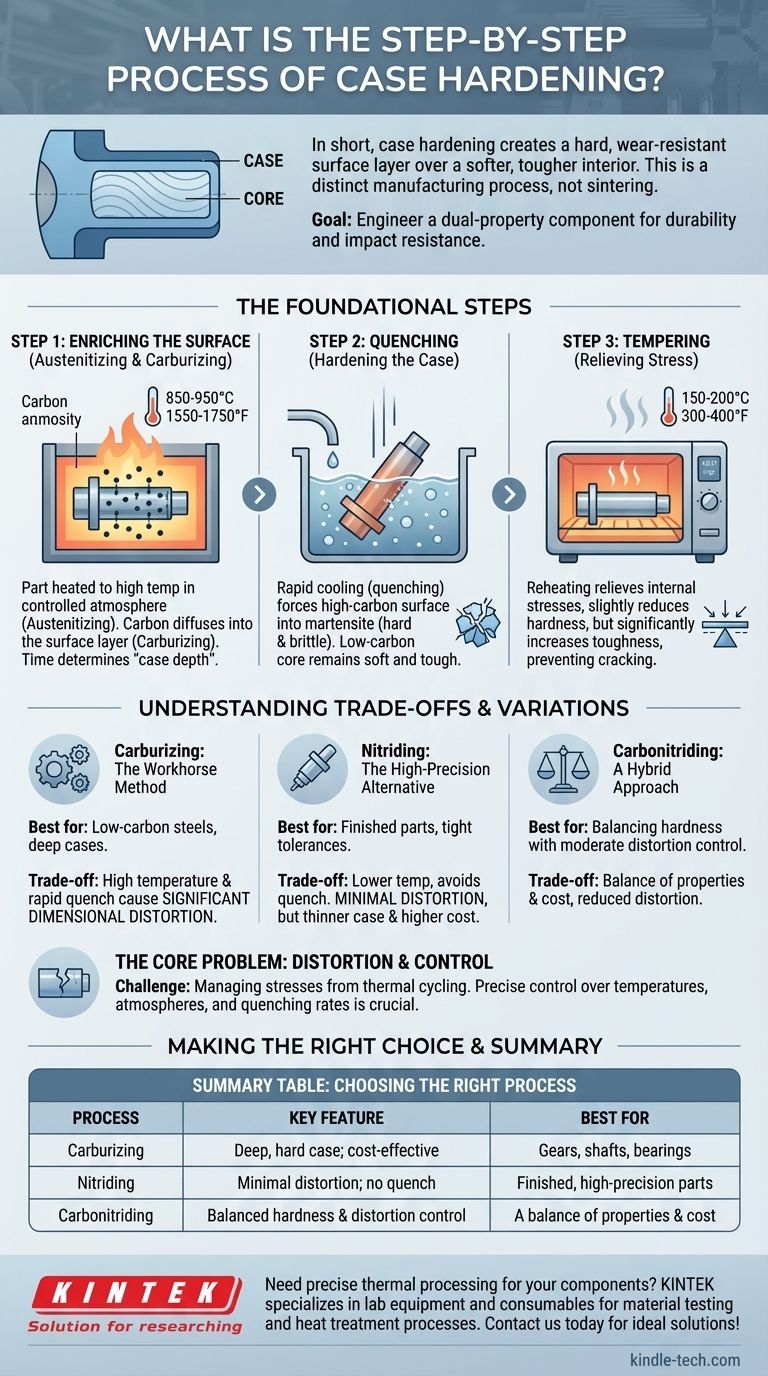

Le Fasi Fondamentali della Cementazione

La cementazione non è una singola azione ma una sequenza di processi termici e chimici controllati. Il metodo più comune, specialmente per gli acciai a basso tenore di carbonio, prevede tre fasi critiche.

Fase 1: Arricchimento della Superficie (Austenitizzazione e Carburazione)

Il primo passo è modificare la composizione chimica della superficie del pezzo. Il metallo, tipicamente un acciaio a basso tenore di carbonio, viene riscaldato ad alta temperatura (circa 850-950°C o 1550-1750°F) in un'atmosfera controllata.

A questa temperatura, la struttura cristallina dell'acciaio si trasforma in austenite, che può assorbire facilmente più carbonio. Il pezzo viene mantenuto a questa temperatura in un ambiente ricco di carbonio. Questo processo, chiamato carburazione, consente agli atomi di carbonio di diffondersi nello strato superficiale dell'acciaio. Più a lungo il pezzo viene mantenuto, più in profondità penetra il carbonio, determinando la "profondità di cementazione".

Fase 2: Tempra (Indurimento del Guscio)

Una volta che la superficie ha assorbito abbastanza carbonio, il pezzo viene rapidamente raffreddato, o temprato, immergendolo in un mezzo come olio, acqua o salamoia.

Questo rapido raffreddamento costringe lo strato superficiale ad alto tenore di carbonio (l'austenite) a trasformarsi in martensite, una struttura cristallina estremamente dura e fragile. Il nucleo a basso tenore di carbonio, tuttavia, non si indurisce in modo così drastico, rimanendo relativamente morbido e tenace.

Fase 3: Rinvenimento (Eliminazione delle Tensioni)

Il processo di tempra lascia il guscio indurito in uno stato di elevata tensione interna, rendendolo molto fragile. Per contrastare questo, il pezzo viene rinvenuto.

Il rinvenimento comporta il riscaldamento del componente a una temperatura molto più bassa (tipicamente 150-200°C o 300-400°F) e il mantenimento per un tempo prestabilito. Questo processo allevia le tensioni interne e riduce leggermente la durezza del guscio, ma aumenta significativamente la sua tenacità, impedendogli di scheggiarsi o incrinarsi durante il servizio.

Comprendere i Compromessi e le Variazioni

Sebbene la carburazione sia il metodo più comune, esistono diverse varianti e alternative, ognuna con vantaggi e svantaggi distinti.

Carburazione: Il Metodo Cavallo di Battaglia

La carburazione è altamente efficace per gli acciai a basso tenore di carbonio ed è relativamente conveniente per creare gusci profondi e duri. Tuttavia, le alte temperature e la successiva rapida tempra possono introdurre una significativa distorsione dimensionale, che potrebbe richiedere una rettifica o una lavorazione finale.

Nitruazione: L'Alternativa ad Alta Precisione

La nitruazione ottiene un risultato simile diffondendo azoto — non carbonio — nella superficie. Un vantaggio chiave è la sua temperatura di processo inferiore, che evita completamente la fase di tempra. Ciò si traduce in una distorsione minima, rendendola ideale per parti finite con tolleranze strette. Il compromesso è spesso un guscio più sottile e potenzialmente un costo più elevato.

Carbonitrurazione: Un Approccio Ibrido

Questo processo diffonde sia carbonio che azoto nella superficie. Offre un equilibrio di proprietà, fornendo spesso un guscio più duro rispetto alla carburazione a una temperatura inferiore, il che aiuta a ridurre ma non eliminare la distorsione.

Il Problema Fondamentale: Distorsione e Controllo

La sfida principale in tutta la cementazione è la gestione delle tensioni derivanti dai cicli termici. Un riscaldamento o raffreddamento non uniforme può causare la deformazione, la piegatura o persino la rottura dei pezzi. Il successo dipende dal controllo preciso delle atmosfere del forno, delle temperature e delle velocità di tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede la comprensione dell'applicazione finale del componente. La tua decisione dovrebbe essere guidata dalle esigenze operative del pezzo.

- Se il tuo obiettivo principale è la massima resistenza all'usura e agli urti: La carburazione standard seguita da tempra e rinvenimento fornisce un guscio profondo e durevole con un nucleo tenace, ideale per ingranaggi, alberi e cuscinetti.

- Se il tuo obiettivo principale è mantenere tolleranze dimensionali strette: La nitruazione a gas è la scelta superiore, poiché l'assenza di una fase di tempra si traduce in una distorsione minima del pezzo.

- Se il tuo obiettivo principale è bilanciare la durezza con il costo e un controllo moderato della distorsione: La carbonitrurazione offre un compromesso, fornendo un'eccellente durezza superficiale con meno distorsione rispetto alla carburazione tradizionale.

Comprendendo questi processi distinti, puoi specificare il trattamento preciso necessario per ottenere un componente con l'equilibrio ideale tra durabilità superficiale e resistenza del nucleo.

Tabella riassuntiva:

| Processo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Carburazione | Guscio profondo e duro; economico | Ingranaggi, alberi, cuscinetti |

| Nitruazione | Distorsione minima; nessuna tempra | Parti finite, di alta precisione |

| Carbonitrurazione | Durezza e controllo della distorsione bilanciati | Un equilibrio di proprietà e costi |

Hai bisogno di una lavorazione termica precisa per i tuoi componenti? Il giusto metodo di cementazione è fondamentale per le prestazioni e la longevità del pezzo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test sui materiali e processi di trattamento termico. I nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere il perfetto equilibrio tra durezza superficiale e tenacità del nucleo per la tua specifica applicazione. Contattaci oggi per discutere le tue esigenze di progetto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità