In sostanza, lo sputtering a magnetron è una tecnica di deposizione fisica da vapore (PVD) altamente controllata utilizzata per creare film sottili. Il processo avviene sotto vuoto e comporta il bombardamento di un materiale target con ioni ad alta energia provenienti da un plasma. Questi ioni staccano fisicamente, o "sputterano", atomi dal target, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme. La parte "magnetron" è cruciale, poiché utilizza un campo magnetico per intrappolare gli elettroni vicino al target, aumentando drasticamente l'efficienza del processo di creazione degli ioni.

Il punto centrale è che lo sputtering a magnetron non riguarda solo il bombardamento di un target; si tratta di utilizzare una trappola magnetica intelligente. Questa trappola crea un plasma denso e localizzato che rende il processo di sputtering più veloce, più stabile e gli consente di operare a pressioni inferiori rispetto ad altri metodi.

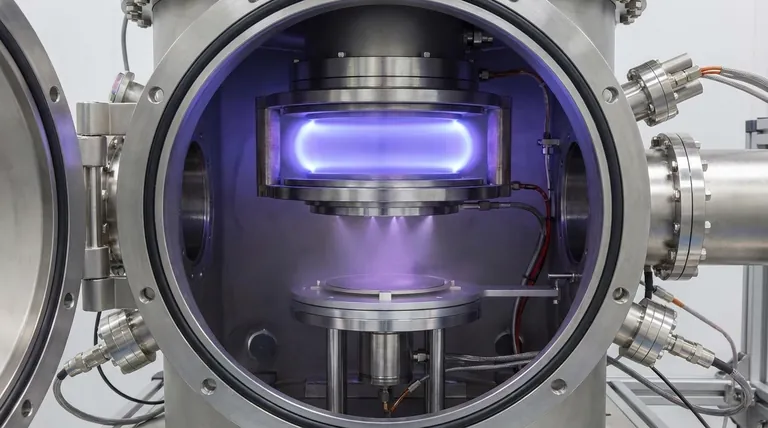

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere lo sputtering a magnetron, è meglio scomporlo in una sequenza di eventi. Ogni passaggio si basa sul precedente, culminando nella creazione di un film sottile di alta qualità.

Passaggio 1: Creazione dell'Ambiente Sotto Vuoto

L'intero processo deve avvenire in una camera a vuoto. Questo rimuove aria e altre particelle che potrebbero contaminare il film o interferire con il processo di sputtering.

Passaggio 2: Introduzione di un Gas Inerte

Un flusso continuo di un gas inerte, quasi sempre argon (Ar), viene introdotto nella camera. Questo gas non fa parte del film finale; serve solo a creare gli ioni necessari per il bombardamento.

Passaggio 3: Accensione del Plasma

Una tensione CC elevata (spesso -300V o più) viene applicata al materiale target, che funge da catodo (elettrodo negativo). Il portacampioni o le pareti della camera fungono da anodo (elettrodo positivo). Questa alta tensione energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma incandescente di elettroni liberi e ioni argon caricati positivamente (Ar+).

Passaggio 4: Il Ruolo Critico del Campo Magnetico

Questa è la chiave dello sputtering a magnetron. I magneti posti dietro il target creano un campo magnetico perpendicolare al campo elettrico. Questo campo intrappola gli elettroni liberi, costringendoli a seguire un lungo percorso a spirale direttamente di fronte al target.

Intrappolando gli elettroni, il campo magnetico aumenta drasticamente la probabilità che essi collidano e ionizzino più atomi di argon. Questo crea un plasma molto più denso e intenso proprio dove è più necessario, sulla superficie del target.

Passaggio 5: Bombardamento Ionico ed Eiezione degli Atomi

Il target caricato negativamente attrae potentemente gli ioni argon caricati positivamente dal plasma denso. Questi ioni accelerano e collidono con la superficie del target ad alta velocità.

Questa collisione trasferisce una significativa energia agli atomi nel target. Se l'energia trasferita è maggiore dell'energia di legame del materiale, gli atomi del target vengono fisicamente espulsi, o sputterati, nella camera a vuoto.

Passaggio 6: Deposizione sul Substrato

Gli atomi del target espulsi sono neutri e viaggiano in linea retta dal target. Alla fine colpiscono il substrato (la parte da rivestire) e si condensano sulla sua superficie, costruendo gradualmente un film sottile e uniforme.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, lo sputtering a magnetron non è una soluzione universale. Comprendere le sue caratteristiche intrinseche è cruciale per una corretta applicazione.

Deposizione in Linea di Vista

Gli atomi sputterati viaggiano in linea retta. Ciò significa che il processo è altamente direzionale, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse senza una sofisticata rotazione del substrato.

Limitazioni del Materiale Target

Lo sputtering a magnetron CC standard funziona eccezionalmente bene per i materiali elettricamente conduttivi. Tuttavia, se il target è un materiale isolante (dielettrico), il bombardamento di ioni positivi causerà un accumulo di carica positiva sulla sua superficie, respingendo alla fine gli ioni e interrompendo il processo. Il rivestimento di isolanti richiede tecniche più complesse come lo sputtering RF (Radio Frequenza).

Complessità del Processo

Questa non è una semplice procedura da banco. Richiede significative attrezzature capitali, tra cui camere a vuoto, alimentatori ad alta tensione, sistemi di raffreddamento e controllori di flusso di gas. I parametri del processo devono essere meticolosamente controllati per ottenere risultati ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering a magnetron viene scelto per risultati specifici. Il tuo obiettivo finale determina se è la tecnica più adatta per la tua applicazione.

- Se il tuo obiettivo principale sono film densi e di alta qualità: Lo sputtering a magnetron eccelle nella creazione di film con eccellente adesione, stechiometria controllata e alta densità.

- Se il tuo obiettivo principale è il rivestimento con leghe complesse: Il processo trasferisce fedelmente la composizione dal target al substrato, rendendolo ideale per depositare leghe senza alterarne la composizione.

- Se stai rivestendo un substrato sensibile al calore: Il processo genera meno calore radiante rispetto all'evaporazione termica, rendendolo una scelta superiore per il rivestimento di plastiche o altri materiali sensibili alla temperatura.

- Se il tuo obiettivo principale è la velocità e il controllo della deposizione: Il confinamento magnetico crea un processo altamente efficiente, offrendo un eccellente controllo sullo spessore del film e velocità di deposizione più rapide rispetto allo sputtering non a magnetron.

In definitiva, lo sputtering a magnetron è uno strumento preciso e versatile per l'ingegneria delle superfici a livello atomico.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Bombardamento ionico di un materiale target sotto vuoto, potenziato da un campo magnetico |

| Gas Primario Utilizzato | Argon (Ar) |

| Vantaggio Chiave | Alte velocità di deposizione, eccellente densità e adesione del film, opera a pressioni inferiori |

| Ideale Per | Materiali conduttivi, leghe, substrati sensibili al calore |

| Limitazione | Deposizione in linea di vista; i target isolanti richiedono lo sputtering RF |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron, per soddisfare le tue specifiche esigenze di ricerca e produzione. Che tu stia lavorando con materiali conduttivi, leghe complesse o substrati sensibili alla temperatura, le nostre soluzioni offrono densità del film, adesione e stechiometria controllata superiori.

Contattaci oggi per discutere come la nostra esperienza e le nostre attrezzature affidabili possono migliorare i tuoi processi di rivestimento e promuovere le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari