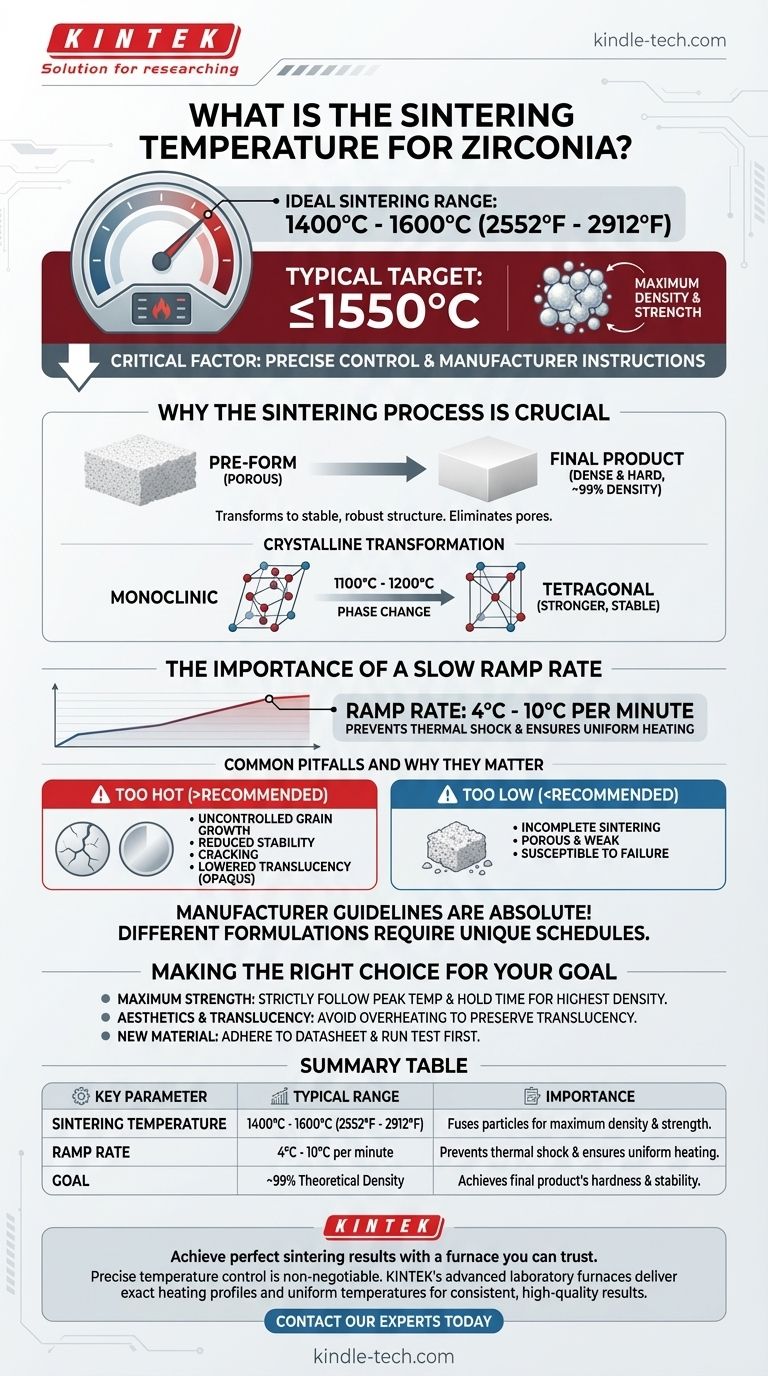

La temperatura di sinterizzazione ideale per la zirconia rientra tipicamente in un intervallo compreso tra 1400°C e 1600°C (2552°F e 2912°F). La maggior parte dei materiali in zirconia viene cotta a 1550°C o meno per ottenere la massima densità e resistenza, che è l'obiettivo principale del processo di sinterizzazione.

Sebbene l'intervallo di temperatura sia elevato, il fattore critico non è un singolo numero, ma il controllo preciso dell'intero processo di riscaldamento. Seguire le istruzioni specifiche del produttore è fondamentale, poiché qualsiasi deviazione può compromettere la resistenza finale, la stabilità e le proprietà estetiche del materiale.

Perché il processo di sinterizzazione è cruciale

La sinterizzazione è un trattamento termico che trasforma il precursore di zirconia poroso e gessoso in un prodotto finale denso, duro e stabile. La temperatura e la velocità di riscaldamento determinano direttamente il successo di questa trasformazione.

L'obiettivo: massima densità e resistenza

Lo scopo principale della cottura della zirconia a temperature così elevate è ottenere la massima densificazione. Durante questo processo, le singole particelle di zirconia si fondono, eliminando i pori e creando una struttura solida e robusta.

Una corretta sinterizzazione porta il materiale a quasi il 99% della sua massima densità teorica, che è ciò che conferisce al prodotto finale la sua eccezionale resistenza meccanica e durezza.

La trasformazione cristallina

Quando la zirconia viene riscaldata, subisce un cambiamento di fase critico. Tra 1100°C e 1200°C, si trasforma dal suo stato cristallino monoclino a uno stato tetragonale molto più resistente.

La sinterizzazione finale a una temperatura più elevata (ad esempio, 1500°C) blocca questa durevole struttura tetragonale, garantendo la stabilità a lungo termine del materiale.

L'importanza di una velocità di rampa lenta

Raggiungere la temperatura di picco è solo una parte dell'equazione. La velocità con cui il forno si riscalda, nota come velocità di rampa, è altrettanto importante.

La maggior parte dei produttori raccomanda un aumento graduale del calore compreso tra 4°C e 10°C al minuto. Questo aumento graduale previene lo shock termico e assicura che l'intera struttura della zirconia si riscaldi uniformemente, il che è essenziale per evitare stress interni e potenziali crepe.

Errori comuni e perché sono importanti

La regolazione precisa della temperatura non è facoltativa; è un requisito fondamentale per la qualità. Deviare dal protocollo raccomandato introduce rischi significativi che possono rovinare il prodotto finale.

Il pericolo di sinterizzare a temperature troppo elevate

Superare la temperatura raccomandata dal produttore può essere distruttivo. Il surriscaldamento può causare una crescita incontrollata dei grani, il che porta a diverse conseguenze negative:

- Resistenza ridotta: Il materiale può diventare più soggetto a degrado nel tempo.

- Crepe: Si possono accumulare stress interni, portando a fratture.

- Traslucenza inferiore: Per le applicazioni estetiche, in particolare in odontoiatria, il surriscaldamento può rendere la zirconia opaca e priva di vitalità.

Il problema di sinterizzare a temperature troppo basse

Non raggiungere la temperatura target comporta una sinterizzazione incompleta. Ciò lascia il materiale poroso e debole, poiché le particelle non si sono fuse completamente.

Un pezzo di zirconia sottocotto mancherà della durezza e della resistenza necessarie per la sua applicazione prevista ed è altamente suscettibile a guasti.

Perché le linee guida del produttore sono assolute

Diverse formulazioni di zirconia (ad esempio, ad alta resistenza rispetto ad alta traslucenza) hanno composizioni chimiche e dimensioni delle particelle uniche. Queste variazioni richiedono cicli di cottura specifici e unici.

Pertanto, le istruzioni del produttore per un particolare prodotto in zirconia devono essere sempre considerate come guida definitiva.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla sinterizzazione dovrebbe sempre allinearsi con il materiale specifico che stai utilizzando e con il risultato desiderato.

- Se la tua priorità principale è la massima resistenza: Segui rigorosamente la temperatura di picco e il tempo di mantenimento raccomandati dal produttore per assicurarti di ottenere la massima densità possibile.

- Se la tua priorità principale è l'estetica e la traslucenza: Fai molta attenzione a non superare la temperatura raccomandata, poiché il surriscaldamento è una delle cause principali della riduzione della traslucenza.

- Se stai lavorando con un nuovo materiale: Aderisci sempre rigorosamente alla scheda tecnica e considera un ciclo di prova prima di processare un componente finale e critico.

In definitiva, il controllo preciso della temperatura è la chiave per sbloccare il pieno potenziale della resistenza ed estetica della tua zirconia.

Tabella riassuntiva:

| Parametro chiave | Intervallo tipico | Importanza |

|---|---|---|

| Temperatura di sinterizzazione | 1400°C - 1600°C (2552°F - 2912°F) | Fonde le particelle per la massima densità e resistenza. |

| Velocità di rampa | 4°C - 10°C al minuto | Previene lo shock termico e garantisce un riscaldamento uniforme. |

| Obiettivo | ~99% Densità teorica | Ottiene la durezza e la stabilità del prodotto finale. |

Ottieni risultati di sinterizzazione perfetti con un forno di cui ti puoi fidare.

Il controllo preciso della temperatura è un requisito non negoziabile per sbloccare il pieno potenziale della zirconia. I forni da laboratorio avanzati di KINTEK sono progettati per fornire i profili di riscaldamento esatti e le temperature uniformi richieste per risultati coerenti e di alta qualità, indipendentemente dal fatto che la vostra priorità sia la resistenza ottimale o l'estetica ottimale.

Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione ideale per i materiali e le applicazioni specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti