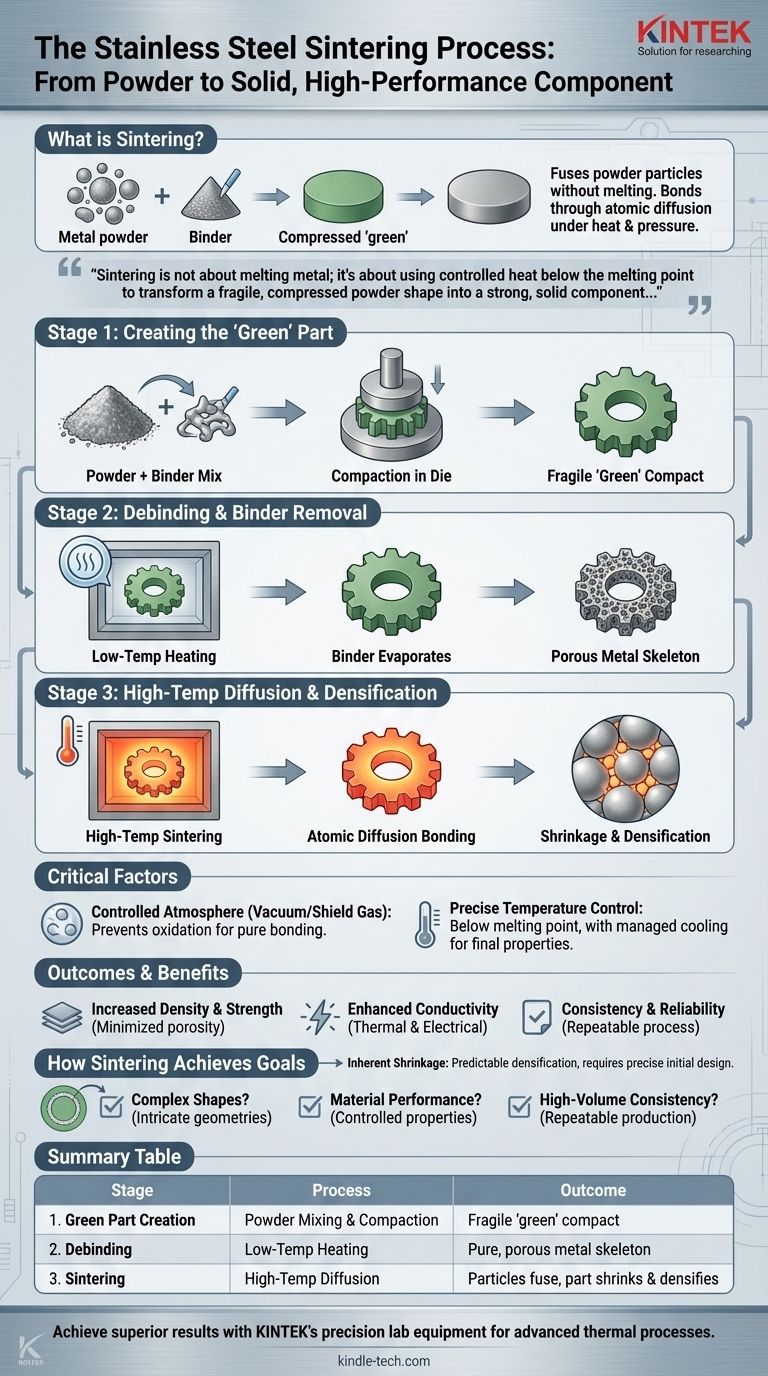

In breve, la sinterizzazione dell'acciaio inossidabile è un processo termico ad alta temperatura che fonde insieme le particelle di polvere metallica per formare un oggetto solido e denso. Fondamentalmente, questo viene raggiunto senza effettivamente fondere l'acciaio. Invece, una forma compressa di polvere d'acciaio e un legante viene riscaldata in un'atmosfera controllata, facendo sì che le singole particelle si leghino attraverso la diffusione atomica, il che aumenta la resistenza e la densità del pezzo.

La sinterizzazione non riguarda la fusione del metallo; si tratta di utilizzare calore controllato al di sotto del punto di fusione per trasformare una forma di polvere compressa e fragile in un componente solido e robusto, incoraggiando le sue particelle a legarsi e fondersi insieme.

Le Tre Fasi Fondamentali della Sinterizzazione dell'Acciaio Inossidabile

Il percorso dalla polvere sfusa a un pezzo metallico finito è un processo preciso e a più stadi. Ogni passaggio è fondamentale per garantire che il componente finale abbia la densità, la resistenza e la precisione dimensionale desiderate.

Fase 1: Creazione del Pezzo "Verde"

Innanzitutto, la polvere fine di acciaio inossidabile viene accuratamente miscelata con un legante polimerico temporaneo, come cera o paraffina. Questo legante agisce come un adesivo, conferendo alla miscela sufficiente coesione per essere manipolata.

Questa miscela di polvere e legante viene quindi pressata in uno stampo ad alta pressione, formandola nella forma desiderata. Questo pezzo iniziale e fragile è noto come pezzo "verde" o compatto verde.

Fase 2: Debinding e Rimozione del Legante

Il pezzo verde viene quindi accuratamente collocato in un forno, spesso un forno a vuoto o a grafite. Viene riscaldato a una temperatura relativamente bassa in un'atmosfera controllata.

Durante questa fase di debinding, il legante organico evapora o brucia completamente. Mantenere un flusso di gas controllato è essenziale per allontanare i residui del legante e proteggere il forno dalla contaminazione.

Fase 3: Diffusione ad Alta Temperatura e Densificazione

Una volta rimosso il legante, la temperatura viene aumentata significativamente, avvicinandosi, ma senza mai raggiungerlo, al punto di fusione dell'acciaio inossidabile.

A questa alta temperatura, le particelle metalliche iniziano a legarsi per diffusione. Gli atomi migrano attraverso i confini delle particelle a contatto, facendole fondere insieme. I punti di contatto crescono, avvicinando i centri delle particelle, il che elimina gli spazi porosi tra di esse e fa sì che l'intero pezzo si restringa e si densifichi.

Perché l'Ambiente di Sinterizzazione è Critico

Il successo della sinterizzazione dipende dal mantenimento di un ambiente immacolato e precisamente controllato durante l'intero ciclo di riscaldamento e raffreddamento. La mancata osservanza di ciò si traduce in un pezzo debole e scadente.

Il Ruolo di un'Atmosfera Controllata

La sinterizzazione deve essere eseguita in un ambiente privo di ossigeno. Ciò si ottiene tipicamente utilizzando un vuoto o un gas protettivo (come un gas endotermico).

L'ossigeno farebbe ossidare le particelle d'acciaio, formando uno strato superficiale che impedisce loro di legarsi. Un'atmosfera controllata assicura che le superfici delle particelle rimangano pure e pronte a fondersi.

L'Importanza del Controllo della Temperatura

La temperatura di sinterizzazione è un equilibrio delicato. Deve essere abbastanza calda da attivare la diffusione atomica ma rimanere in sicurezza al di sotto del punto di fusione dell'acciaio.

Inoltre, la velocità di raffreddamento dopo la sinterizzazione è gestita attivamente. Proprio come in altri trattamenti termici, il controllo della velocità di raffreddamento del pezzo può essere utilizzato per ottimizzare le proprietà meccaniche finali, come la durezza e la duttilità.

Comprendere i Risultati e i Benefici

La sinterizzazione non è solo un metodo di produzione; è un modo per ingegnerizzare i materiali per specifiche caratteristiche prestazionali. Il processo modifica intrinsecamente la struttura del materiale.

Vantaggi Chiave: Resistenza, Densità e Consistenza

L'obiettivo primario della sinterizzazione è minimizzare la porosità del pezzo verde. Fondendo le particelle e chiudendo gli spazi, il processo aumenta significativamente la densità e la resistenza del componente.

La sinterizzazione migliora anche altre proprietà come la conduttività termica ed elettrica. Poiché il processo è altamente controllato, produce pezzi con eccezionale consistenza e affidabilità su grandi lotti di produzione.

Ritiro Inerente e Controllo Dimensionale

Una caratteristica chiave della sinterizzazione è che il pezzo si restringe mentre si densifica. Questa è una parte prevedibile e necessaria del processo.

Gli ingegneri devono calcolare con precisione questo ritiro nella progettazione iniziale dello stampo e del pezzo verde per garantire che il componente finale sinterizzato soddisfi le specifiche dimensionali esatte.

Come la Sinterizzazione Raggiunge Specifici Obiettivi di Produzione

La scelta di un processo di produzione dipende interamente dal tuo obiettivo. La sinterizzazione offre vantaggi unici per determinate applicazioni.

- Se il tuo obiettivo principale è creare forme complesse: La sinterizzazione eccelle perché parte da una polvere modellabile, consentendo geometrie intricate difficili o costose da ottenere con la lavorazione tradizionale.

- Se il tuo obiettivo principale è la performance del materiale: La sinterizzazione fornisce un controllo preciso su densità, porosità e resistenza manipolando temperatura, tempo e atmosfera.

- Se il tuo obiettivo principale è la consistenza ad alto volume: Il processo è altamente ripetibile, rendendolo ideale per la produzione di grandi quantità di pezzi identici con proprietà meccaniche affidabili.

In definitiva, la sinterizzazione trasforma la polvere sfusa di acciaio inossidabile in un componente denso, robusto e precisamente ingegnerizzato.

Tabella Riepilogativa:

| Fase | Processo | Azione Chiave | Risultato |

|---|---|---|---|

| 1. Creazione del Pezzo Verde | Miscelazione e Compattazione della Polvere | Pressatura della polvere con legante in uno stampo | Forma un compatto "verde" fragile e sagomato |

| 2. Debinding | Riscaldamento a Bassa Temperatura | Rimozione del legante organico in un forno | Lascia uno scheletro metallico puro e poroso |

| 3. Sinterizzazione | Diffusione ad Alta Temperatura | Riscaldamento vicino al punto di fusione in atmosfera controllata | Le particelle si fondono per diffusione atomica, il pezzo si restringe e si densifica |

Pronto a ottenere resistenza superiore e geometrie complesse con i tuoi componenti metallici?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo di precisione per laboratorio per processi termici avanzati come la sinterizzazione. La nostra esperienza garantisce che i tuoi pezzi in acciaio inossidabile raggiungano la densità, la resistenza e la precisione dimensionale ottimali di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono migliorare le capacità di produzione del tuo laboratorio e fornire risultati coerenti e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza