In sintesi, la sinterizzazione è un processo termico che trasforma una polvere in una massa solida senza fonderla. Utilizza calore e pressione per forzare gli atomi nelle singole particelle a diffondersi e legarsi attraverso i loro confini. Questa migrazione atomica fonde efficacemente le particelle, riduce lo spazio vuoto tra di esse e crea un oggetto solido e denso a partire da un materiale di partenza sciolto.

La sinterizzazione non riguarda la fusione; riguarda il movimento atomico. Applicando energia—solitamente calore—al di sotto del punto di fusione di un materiale, si permette agli atomi di migrare attraverso i confini delle particelle, eliminando i pori e creando un unico pezzo solido da una collezione di pezzi più piccoli.

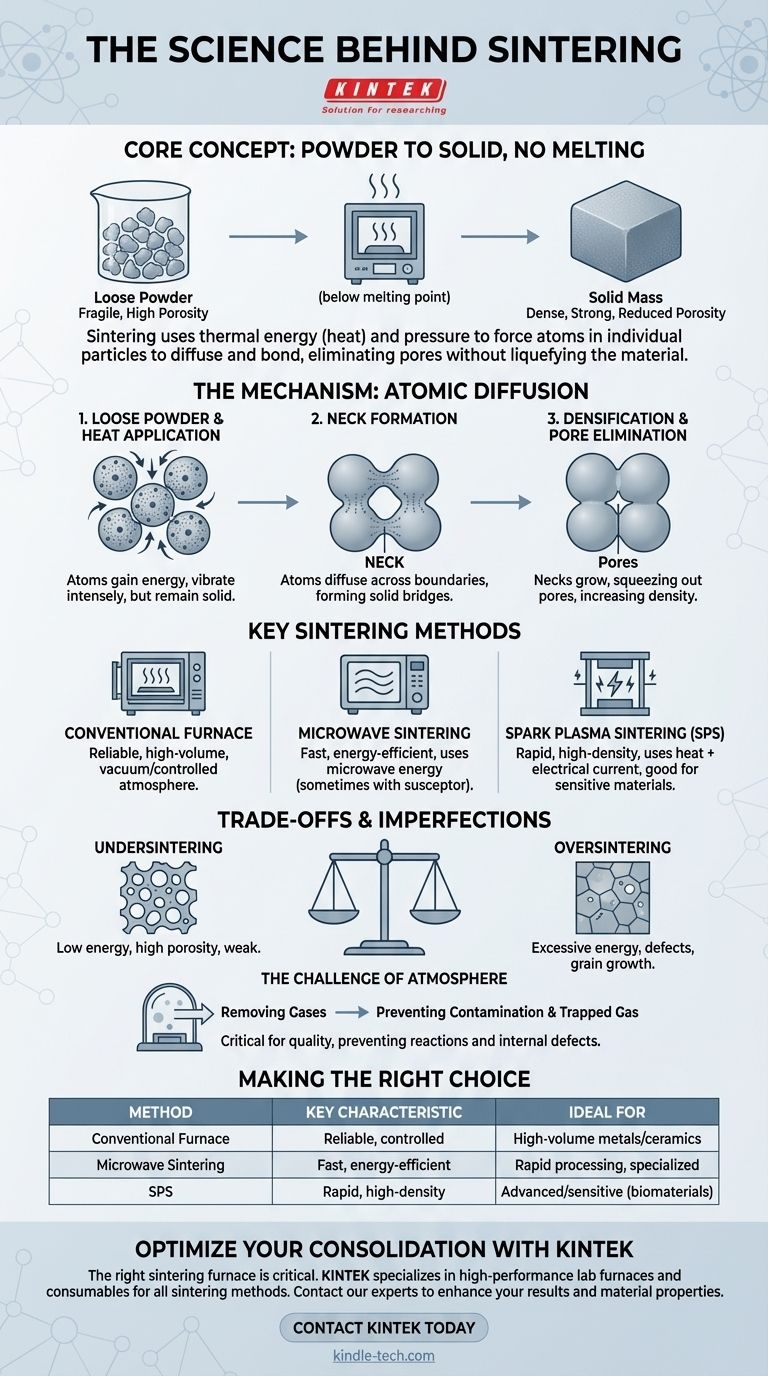

Il Meccanismo Fondamentale: Diffusione Atomica

La sinterizzazione può sembrare complessa, ma si basa su alcuni principi scientifici fondamentali che regolano il comportamento dei materiali solidi quando riscaldati. L'intero processo è un viaggio attentamente controllato da una polvere sciolta a una struttura densa e solida.

Dalla Polvere Sciolta a una Struttura Solida

Il processo inizia con una massa di particelle sciolte, spesso compattate in una forma desiderata. In questa fase, l'oggetto è fragile, tenuto insieme solo dall'attrito, con un significativo spazio vuoto, o porosità, tra i singoli grani.

Il Ruolo dell'Energia (Calore)

Quando viene applicato calore, gli atomi all'interno di ogni particella acquisiscono energia e iniziano a vibrare più intensamente. Fondamentalmente, la temperatura rimane al di sotto del punto di fusione del materiale. Questa energia non liquefà il materiale ma rende gli atomi abbastanza mobili da muoversi.

Formazione del Collo: Il Primo Legame

Nei punti in cui le particelle si toccano, questa maggiore mobilità atomica permette agli atomi di migrare o diffondersi attraverso il confine da una particella all'altra. Questo crea un piccolo ponte di materiale solido, noto come collo. La formazione di questi colli è il primo passo per fondere le particelle insieme.

Eliminazione della Porosità per una Maggiore Densità

Man mano che il processo di sinterizzazione continua, questi colli si allargano. Questa crescita avvicina i centri delle particelle, spremendo sistematicamente i pori e i canali vuoti tra di essi. Il risultato è un aumento significativo della densità relativa e della resistenza complessiva del materiale.

Metodi Chiave di Sinterizzazione

Sebbene il principio sottostante della diffusione atomica sia universale, esistono diversi metodi per applicare l'energia necessaria e controllare l'ambiente.

Sinterizzazione Convenzionale in Forno

Questo è il metodo più comune, in cui il materiale viene riscaldato in un forno ad alta temperatura, come un forno a nastro a rete o a travi mobili. Spesso, questo viene eseguito sotto vuoto per rimuovere i gas atmosferici che potrebbero reagire con il materiale o rimanere intrappolati, creando imperfezioni.

Sinterizzazione a Microonde

Questa tecnica moderna utilizza l'energia a microonde per generare calore direttamente all'interno del materiale. Per i materiali che non assorbono le microonde in modo efficiente (come alcune ceramiche), viene utilizzato un materiale suscettore per assorbire l'energia e convertirla in calore. Questo metodo può essere significativamente più veloce della sinterizzazione convenzionale.

Sinterizzazione a Scarica al Plasma (SPS)

L'SPS è una tecnica di consolidamento avanzata e rapida spesso utilizzata per materiali ad alte prestazioni o sensibili come i biomateriali. Utilizza una combinazione di calore e corrente elettrica per raggiungere alte densità in un tempo molto breve, il che aiuta a prevenire cambiamenti strutturali indesiderati nel materiale.

Comprendere i Compromessi e le Imperfezioni

Ottenere un prodotto finale perfetto e completamente denso è l'obiettivo della sinterizzazione, ma il processo deve essere controllato con precisione per evitare insidie comuni.

Sottosinterizzazione vs. Sovrasinterizzazione

Trovare il giusto equilibrio tra temperatura e tempo è fondamentale. La sottosinterizzazione si verifica quando non c'è abbastanza energia per una diffusione completa, lasciando la parte finale porosa, debole e con scarse proprietà meccaniche. La sovrasinterizzazione, d'altra parte, può causare difetti come vesciche, sudorazione o eccessiva crescita dei grani che possono anche indebolire il materiale.

La Sfida della Porosità

Sebbene l'obiettivo sia eliminare i pori, raggiungere il 100% di densità è spesso difficile o impraticabile. La chiave è controllare la porosità finale—la quantità, la dimensione e la distribuzione di eventuali vuoti rimanenti—per garantire che il prodotto finale soddisfi le specifiche richieste di resistenza, permeabilità o altre proprietà.

La Necessità del Controllo dell'Atmosfera

Eseguire la sinterizzazione sotto vuoto non è solo per efficienza; è per qualità. La rimozione dei gas atmosferici impedisce loro di reagire con il materiale caldo, il che potrebbe causare contaminazione. Assicura anche che il gas non rimanga intrappolato nei pori che si chiudono, il che inibirebbe il processo di densificazione e creerebbe difetti interni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior metodo di sinterizzazione dipende interamente dal materiale, dalle proprietà desiderate della parte finale e dai vincoli di produzione come velocità e costo.

- Se il tuo obiettivo principale sono processi ad alto volume e consolidati: La sinterizzazione convenzionale in forno in atmosfera controllata fornisce risultati affidabili e ben compresi per materiali come metalli e ceramiche.

- Se il tuo obiettivo principale sono velocità ed efficienza energetica: La sinterizzazione a microonde può ridurre drasticamente i tempi di lavorazione, sebbene possa richiedere attrezzature specializzate e considerazioni sui materiali.

- Se il tuo obiettivo principale sono materiali avanzati o sensibili: Metodi specializzati come la Sinterizzazione a Scarica al Plasma o la sinterizzazione ad alto vuoto vengono utilizzati per ottenere alta densità rapidamente, minimizzando i cambiamenti strutturali.

In definitiva, padroneggiare la sinterizzazione significa controllare con precisione energia e ambiente per manipolare la materia a livello atomico.

Tabella Riepilogativa:

| Metodo di Sinterizzazione | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Forno Convenzionale | Affidabile, atmosfera controllata | Produzione ad alto volume di metalli/ceramiche |

| Sinterizzazione a Microonde | Veloce, efficiente dal punto di vista energetico | Lavorazione rapida, materiali specializzati |

| Sinterizzazione a Scarica al Plasma (SPS) | Risultati rapidi, ad alta densità | Materiali avanzati/sensibili come i biomateriali |

Pronto a ottenere un consolidamento preciso dei materiali nel tuo laboratorio? Il forno di sinterizzazione giusto è fondamentale per controllare la diffusione atomica ed eliminare la porosità. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo per la sinterizzazione di metalli, ceramiche e materiali avanzati. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per il tuo processo specifico, sia che tu abbia bisogno di una soluzione convenzionale, a microonde o SPS. Contatta il nostro team oggi stesso per discutere come possiamo migliorare i tuoi risultati di sinterizzazione e le proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è la differenza tra sputtering RF e DC? Scegli il metodo giusto per il tuo materiale

- Cos'è la diffusione nella sinterizzazione? Il Meccanismo Atomico Dietro il Consolidamento delle Polveri

- Tutto il metallo può essere trattato termicamente? Comprendere il ruolo della composizione della lega nell'indurimento dei metalli

- Cos'è il processo di trattamento termico per i getti? Trasforma i tuoi componenti per prestazioni ottimali

- Quanti tipi di tecniche di hardening esistono? Spiegazione di una strategia di sicurezza a più livelli

- Quale ruolo svolge un pulitore a ultrasuoni nella fase di pulizia prima della placcatura in nichel chimico della ghisa duttile?

- Quali sono i metodi di trattamento dei fanghi oleosi? Una guida al recupero, allo smaltimento e ai costi

- Quali sono i vantaggi della centrifugazione rispetto alla filtrazione? Gestisci campioni difficili con facilità