Nella sua essenza, il processo di rifusione è una tecnica di fusione secondaria progettata per purificare e raffinare un metallo o una lega già formati. Nel metodo più comune, la rifusione ad arco sotto vuoto (VAR), una barra di metallo solido chiamata elettrodo viene rifusa utilizzando un arco elettrico ad alta temperatura all'interno di un vuoto, consentendo al metallo fuso di risolidificarsi in modo controllato per produrre un prodotto finale con purezza e struttura superiori.

Lo scopo fondamentale della rifusione non è semplicemente fondere nuovamente il metallo, ma sfruttare un ambiente altamente controllato — in particolare un vuoto e una fonte di calore concentrata — per rimuovere le impurità e dettare la struttura cristallina in un modo che la fusione primaria non può ottenere.

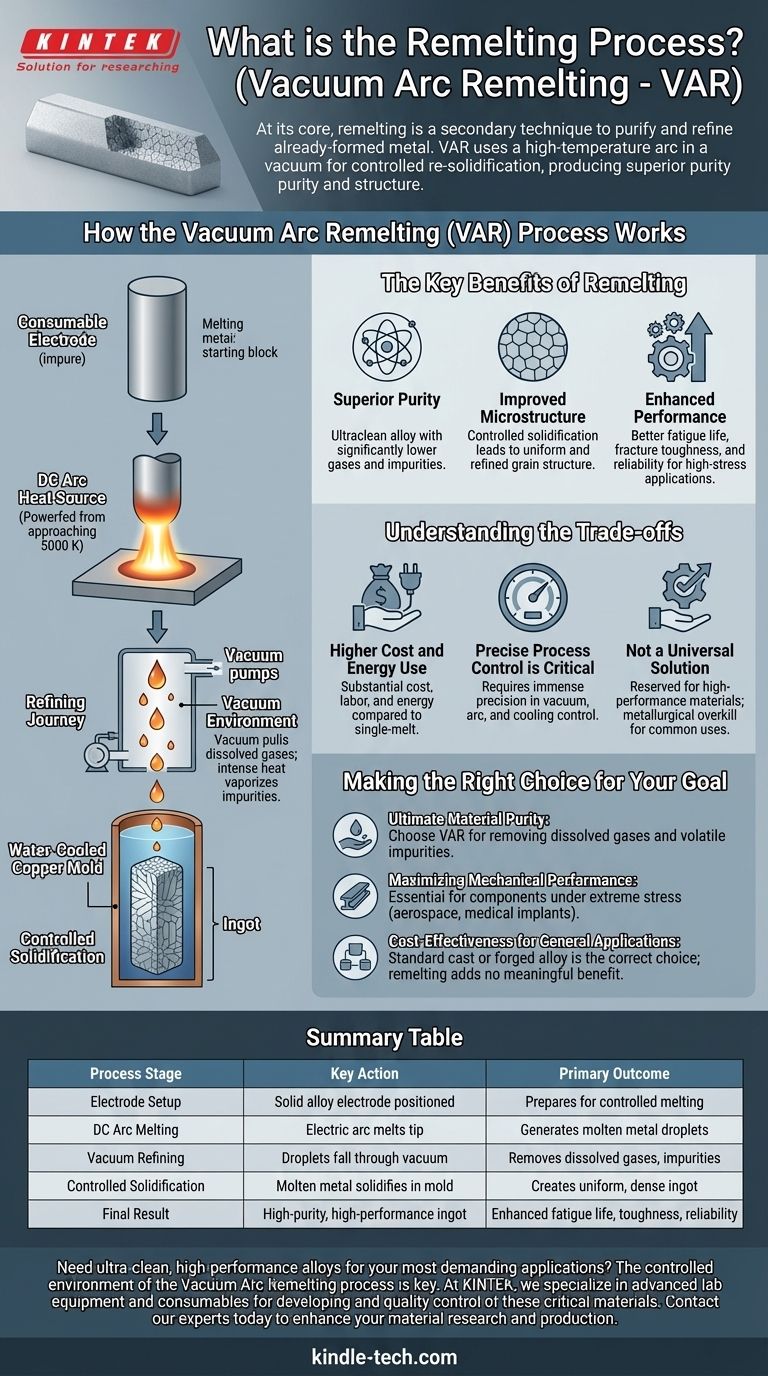

Come Funziona il Processo di Rifusione ad Arco Sotto Vuoto (VAR)

Il processo VAR è un metodo sistematico per prendere una buona lega e renderla eccezionale. È costituito da alcune fasi chiave che lavorano insieme per purificare il materiale.

L'Elettrodo di Consumo

Il processo inizia con il materiale da raffinare, che viene colato in una barra cilindrica solida nota come elettrodo di consumo. Questo è essenzialmente il blocco di partenza "impuro".

La Fonte di Calore ad Arco CC

Questo elettrodo viene posizionato all'interno di una camera a vuoto e un potente arco elettrico in corrente continua (CC) viene innescato tra la punta inferiore dell'elettrodo e una piastra di base. Questo arco genera un calore immenso e altamente concentrato (che si avvicina ai 5000 K), provocando la rapida fusione della punta dell'elettrodo.

Il Viaggio di Raffinazione

Mentre l'elettrodo si scioglie, forma piccole goccioline di metallo liquido. Queste goccioline si staccano e cadono verso il basso attraverso l'ambiente di vuoto. È in questa fase che avviene la purificazione primaria.

Il vuoto estrae i gas disciolti (come idrogeno e azoto) dalle goccioline fuse, mentre il calore intenso può vaporizzare altre impurità a basso punto di ebollizione, pulendo efficacemente il metallo durante il transito.

Solidificazione Controllata

Le goccioline purificate si raccolgono in uno stampo di rame raffreddato ad acqua alla base della camera. Poiché lo stampo è attivamente raffreddato, il metallo fuso risolidifica in modo altamente controllato e direzionale. Questo processo crea una struttura cristallina interna densa e uniforme, nota come lingotto.

I Vantaggi Chiave della Rifusione

Questo complesso processo viene intrapreso per motivi molto specifici e critici, incentrati principalmente sul raggiungimento della massima qualità del materiale possibile.

Purezza Superiore

La combinazione di calore elevato e vuoto è eccezionalmente efficace nel rimuovere elementi indesiderati. Il risultato è una lega ultraclean con livelli significativamente inferiori di gas disciolti e impurità di elementi in traccia.

Microstruttura Migliorata

I normali processi di raffreddamento possono introdurre difetti e incoerenze nella struttura cristallina di un metallo. La solidificazione controllata e direzionale nel processo VAR minimizza questi problemi, portando a una struttura cristallina più uniforme e raffinata.

Prestazioni Migliorate

Il risultato diretto dell'alta purezza e di una microstruttura superiore è una prestazione del materiale migliorata. Le leghe rifuse mostrano una vita a fatica, una tenacità alla frattura e un'affidabilità complessiva significativamente migliori, rendendole essenziali per applicazioni ad alto stress.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, il processo VAR è uno strumento specializzato con compromessi intrinseci che ne limitano l'uso ad applicazioni specifiche.

Costo ed Utilizzo di Energia Superiori

La rifusione è un processo secondario eseguito su una lega già prodotta. Questo passaggio di produzione aggiuntivo comporta costi, manodopera e consumo energetico sostanziali rispetto a un materiale a fusione singola.

Il Controllo Preciso del Processo è Critico

Sebbene i principi siano semplici, l'esecuzione richiede un'immensa precisione. Mantenere il corretto livello di vuoto, controllare la stabilità dell'arco e gestire la velocità di raffreddamento sono tutti aspetti critici. Qualsiasi deviazione può compromettere la qualità dell'intero lingotto.

Non una Soluzione Universale

A causa del costo e della complessità, la rifusione è riservata ai materiali ad alte prestazioni. È un eccesso metallurgico per gli acciai strutturali comuni o le leghe di alluminio standard, dove il costo aggiuntivo non offre alcun beneficio pratico.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se specificare un materiale rifuso dipende interamente dai requisiti non negoziabili della tua applicazione.

- Se la tua attenzione principale è la massima purezza e pulizia del materiale: Il VAR è la scelta definitiva per rimuovere i gas disciolti e le impurità volatili che sono impossibili da eliminare in un normale processo di fusione in aria.

- Se la tua attenzione principale è massimizzare le prestazioni meccaniche e l'affidabilità: La struttura cristallina raffinata e uniforme del processo VAR è essenziale per i componenti soggetti a stress estremo o fatica ciclica, come quelli aerospaziali o gli impianti medici.

- Se la tua attenzione principale è l'efficacia in termini di costi per applicazioni generali: Una lega standard fusa o forgiata è quasi sempre la scelta corretta, poiché il significativo costo aggiuntivo della rifusione non fornirà un beneficio prestazionale significativo.

In definitiva, specificare un materiale rifuso è una decisione strategica per investire nella perfezione metallurgica per le applicazioni più esigenti.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato Primario |

|---|---|---|

| Preparazione Elettrodo | L'elettrodo di lega solida è posizionato in una camera a vuoto. | Prepara il materiale di partenza per una fusione controllata. |

| Fusione ad Arco CC | Un arco elettrico fonde la punta dell'elettrodo. | Genera goccioline di metallo fuso per la purificazione. |

| Raffinazione Sotto Vuoto | Le goccioline cadono attraverso un vuoto. | Rimuove i gas disciolti e le impurità volatili. |

| Solidificazione Controllata | Il metallo fuso si solidifica in uno stampo raffreddato ad acqua. | Crea un lingotto uniforme e denso con una struttura cristallina raffinata. |

| Risultato Finale | Viene prodotto un lingotto ad alta purezza e alte prestazioni. | Fornisce una vita a fatica, una tenacità e un'affidabilità migliorate. |

Hai bisogno di leghe ultra-pulite e ad alte prestazioni per le tue applicazioni più esigenti? L'ambiente controllato del processo di rifusione ad arco sotto vuoto è fondamentale per ottenere la purezza del materiale e l'integrità strutturale richieste per i componenti aerospaziali, medici e energetici. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo che supportano lo sviluppo e il controllo qualità di questi materiali critici. Contatta oggi i nostri esperti per discutere di come le nostre soluzioni possono migliorare la tua ricerca sui materiali e le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cosa significa VAR nell'acciaio? Una guida alla rifusione ad arco sotto vuoto (VAR) per acciai ad altissima purezza

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto