In sostanza, la rifusione ad arco sotto vuoto (VAR) è un processo di rifusione secondaria utilizzato per produrre metalli e leghe con livelli eccezionalmente elevati di purezza e integrità strutturale. Non si tratta di creare il metallo dal minerale grezzo, ma piuttosto di prendere un elettrodo metallico già formato e raffinarlo sottovuoto per rimuovere gas, elementi indesiderati e incongruenze microscopiche. Questo processo è essenziale per creare materiali utilizzati nelle applicazioni più esigenti.

Lo scopo fondamentale della VAR è risolvere i problemi di contaminazione e i difetti strutturali intrinseci alla fusione convenzionale. Rifondendo una lega sotto vuoto spinto, essa rimuove sistematicamente le impurità e controlla il processo di solidificazione per creare un lingotto finale quasi perfetto.

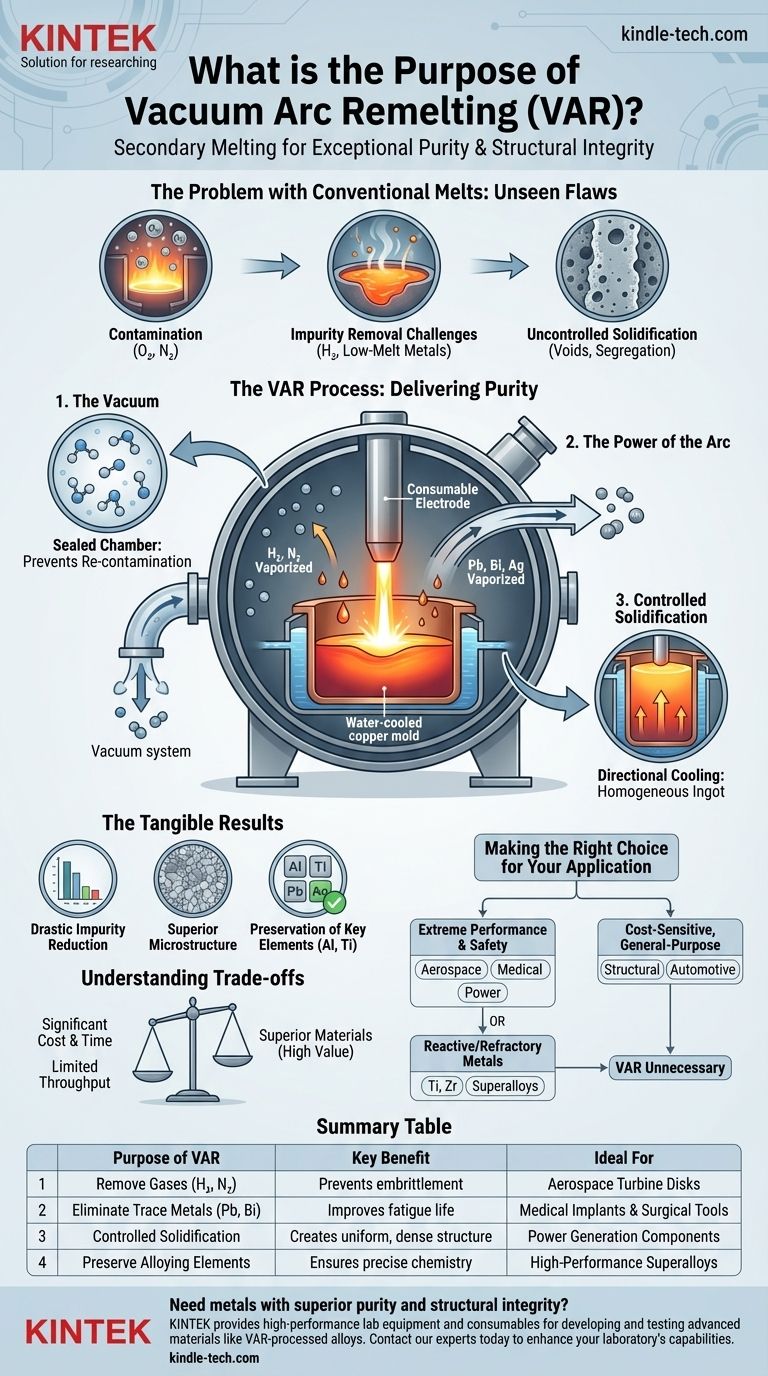

Il problema delle fusioni convenzionali: difetti invisibili

Per capire perché la VAR è necessaria, devi prima comprendere i limiti di una fusione primaria, in cui il metallo viene prodotto per la prima volta in un forno standard.

L'inevitabilità della contaminazione

Anche in un processo di fusione primaria ben controllato, il metallo fuso è esposto all'atmosfera e al rivestimento refrattario del forno. Ciò introduce impurità come ossigeno e azoto, che rimangono intrappolate quando il metallo si solidifica.

La sfida della rimozione delle impurità

La fusione primaria fatica a rimuovere alcuni elementi indesiderabili. Elementi gassosi come l'idrogeno si dissolvono nel metallo liquido, mentre tracce di metalli con bassi punti di fusione (come piombo o bismuto) possono rimanere, compromettendo negativamente le proprietà finali.

Solidificazione incontrollata

Quando un grande lotto di metallo si raffredda in uno stampo convenzionale, si solidifica dall'esterno verso l'interno. Questo raffreddamento non uniforme può intrappolare impurità e creare vuoti interni e una struttura granulare incoerente, nota come segregazione. Questi agiscono come punti deboli nel materiale finale.

Come la rifusione ad arco sotto vuoto garantisce la purezza

La VAR è una soluzione sistematica e altamente controllata a questi problemi. Prende un elettrodo solido della lega da raffinare e lo utilizza come componente di consumo in un forno a vuoto.

Il ruolo del vuoto

L'intero processo si svolge all'interno di una camera sigillata ad alto vuoto. La rimozione dell'aria è il primo passo fondamentale, poiché impedisce la ricontaminazione del metallo fuso altamente reattivo da parte dell'ossigeno e dell'azoto presenti nell'atmosfera.

La potenza dell'arco

Viene innescato un arco elettrico tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di partenza in uno stampo di rame raffreddato ad acqua. L'intenso calore dell'arco (che può superare il punto di fusione anche dei metalli refrattari) fonde progressivamente la punta dell'elettrodo, una gocciolina alla volta.

Mentre queste goccioline si formano e cadono, sono esposte al vuoto. Questa esposizione consente l'estrazione dei gas disciolti come idrogeno e azoto, mentre le impurità metalliche a basso punto di ebollizione (piombo, bismuto, argento) vengono vaporizzate e rimosse.

L'importanza della solidificazione controllata

Le goccioline fuse si raccolgono nello stampo di rame raffreddato ad acqua sottostante. Poiché lo stampo è attivamente raffreddato, il metallo si solidifica in modo altamente controllato e direzionale dal basso verso l'alto. Questo processo spinge eventuali impurità residue verso l'alto, nel bagno ancora fuso in cima, dando origine a un lingotto solido con eccezionale omogeneità chimica e strutturale.

I risultati tangibili: cosa ottiene la VAR

Il risultato del processo VAR è un lingotto chimicamente più puro e strutturalmente superiore all'elettrodo di partenza.

Drastica riduzione delle impurità

La VAR è molto efficace nel ridurre il contenuto di gas nocivi e metalli a basso punto di fusione. Il prodotto finale presenta livelli significativamente più bassi di idrogeno, piombo e altri elementi che possono causare fragilità o ridurre la vita a fatica.

Microstruttura superiore

La solidificazione controllata e direzionale crea un lingotto denso e uniforme, privo di porosità e segregazione comuni nelle fusioni convenzionali. Ciò porta a proprietà meccaniche notevolmente migliorate e più prevedibili come resistenza, duttilità e resistenza alla fatica.

Conservazione degli elementi leganti chiave

In un forno convenzionale, gli elementi leganti reattivi e benefici come alluminio e titanio possono essere persi a causa dell'ossidazione. Nel vuoto VAR, questi elementi sono protetti, garantendo che la chimica finale della lega sia esattamente quella desiderata e che le sue proprietà previste siano raggiunte.

Comprendere i compromessi

Sebbene la VAR produca materiali superiori, non è una soluzione universale. La sua applicazione comporta considerazioni specifiche.

Costo e tempo significativi

La VAR è un processo secondario a valore aggiunto. Richiede attrezzature specializzate e costose e aggiunge una quantità significativa di tempo e costi energetici alla produzione. Pertanto, è riservata ai materiali di alto valore in cui le prestazioni giustificano la spesa.

Capacità produttiva limitata

Rispetto ai processi di fusione primari che possono produrre molte tonnellate alla volta, la VAR è un processo a lotti che raffina un lingotto alla volta. Ciò la rende inadatta alla produzione di metalli di qualità commodity ad alto volume.

Non una panacea per tutte le impurità

La VAR è più efficace nella rimozione di elementi che hanno una pressione di vapore superiore a quella del metallo di base (il che significa che evaporano più facilmente). È meno efficace nella rimozione di impurità con pressioni di vapore molto basse che rimangono stabili nella massa fusa.

Fare la scelta giusta per la tua applicazione

La scelta di un materiale lavorato con VAR è una decisione guidata interamente dai requisiti di prestazione e affidabilità del componente finale.

- Se la tua priorità principale è la prestazione estrema e la sicurezza (aerospaziale, medicale, generazione di energia): la VAR è spesso non negoziabile per i componenti critici come dischi turbina, carrelli di atterraggio o impianti chirurgici dove il cedimento del materiale sarebbe catastrofico.

- Se la tua priorità principale è lavorare con metalli reattivi o refrattari (titanio, zirconio, superleghe): la VAR è un passaggio standard ed essenziale per controllare la chimica del metallo e prevenire la formazione di composti fragili.

- Se la tua priorità principale sono applicazioni generiche sensibili ai costi (travi strutturali, carrozzerie automobilistiche): la VAR è quasi certamente non necessaria, poiché i guadagni di prestazione non giustificano il significativo aumento del costo del materiale.

In definitiva, la rifusione ad arco sotto vuoto è un potente strumento per raggiungere la perfezione metallurgica quando le prestazioni e l'affidabilità non possono essere compromesse.

Tabella riassuntiva:

| Scopo della VAR | Vantaggio chiave | Ideale per |

|---|---|---|

| Rimuovere gas (H₂, N₂) | Previene la fragilizzazione | Dischi turbina aerospaziali |

| Eliminare metalli in traccia (Pb, Bi) | Migliora la vita a fatica | Impianti e strumenti chirurgici medici |

| Solidificazione controllata | Crea una struttura uniforme e densa | Componenti per la generazione di energia |

| Conservare gli elementi leganti | Garantisce una chimica precisa | Superleghe ad alte prestazioni |

Hai bisogno di metalli con purezza superiore e integrità strutturale per le tue applicazioni critiche? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo essenziali per lo sviluppo e il collaudo di materiali avanzati come le leghe lavorate VAR. Le nostre soluzioni supportano i rigorosi requisiti dei settori aerospaziale, medicale ed energetico. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e garantire che i tuoi materiali soddisfino i più elevati standard di prestazione e affidabilità.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori