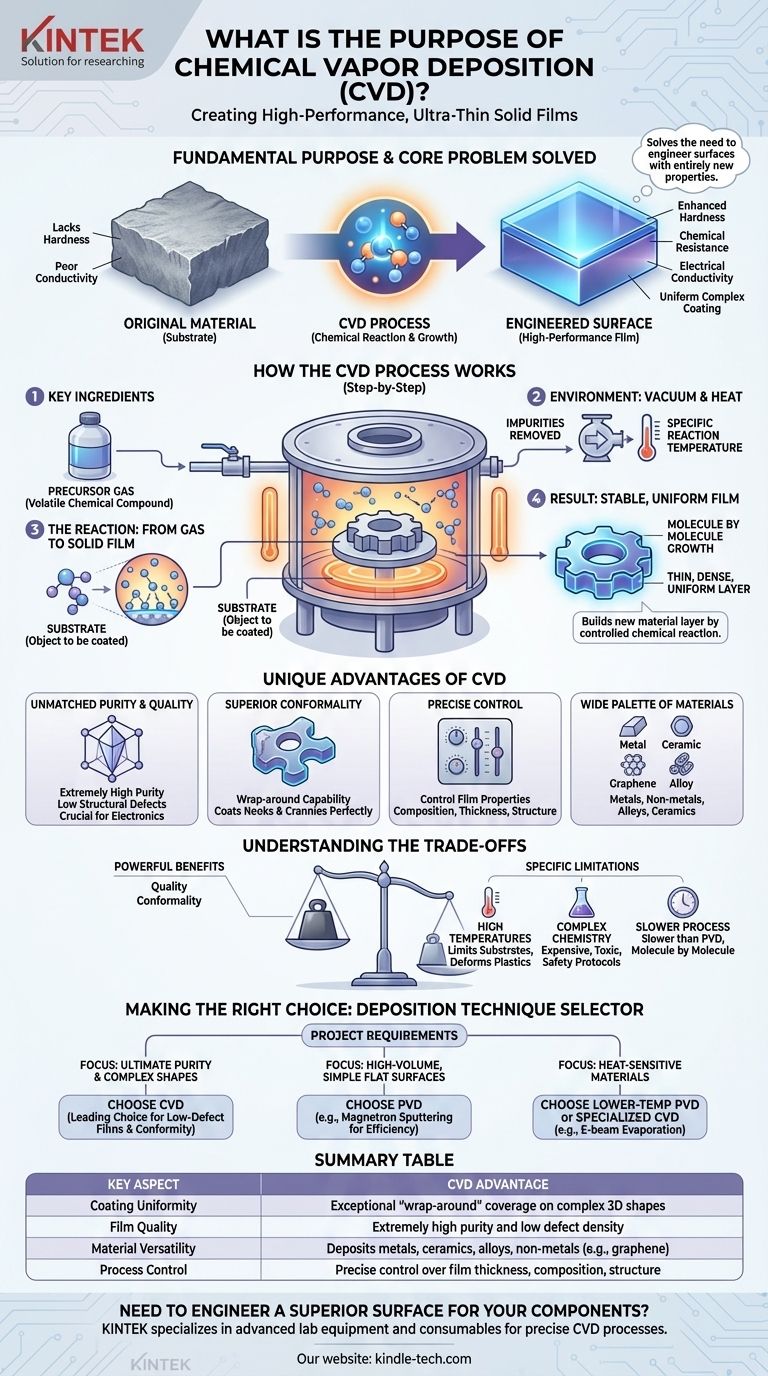

Lo scopo fondamentale della Deposizione Chimica da Vapore (CVD) è creare un film solido ad alte prestazioni e ultra-sottile sulla superficie di un materiale, noto come substrato. Non è semplicemente un processo di rivestimento; è un metodo per far crescere un nuovo strato di materiale introducendo un gas precursore in una camera riscaldata e sigillata sottovuoto, dove una reazione chimica fa decomporre il gas e legarsi direttamente al substrato, costruendo il film una molecola alla volta.

Il problema principale che la CVD risolve è la necessità di ingegnerizzare una superficie con proprietà completamente nuove—come maggiore durezza, resistenza chimica o conduttività elettrica—che il materiale originale non possiede. Questo viene raggiunto con eccezionale purezza e la capacità unica di rivestire uniformemente forme complesse e tridimensionali.

Come funziona fondamentalmente il processo CVD

Per comprendere lo scopo della CVD, è essenziale coglierne il meccanismo fondamentale. Il processo si basa su una reazione chimica controllata piuttosto che su un'applicazione fisica di materiale.

Gli ingredienti chiave: precursore e substrato

Il processo inizia con un precursore, che è un composto chimico volatile in forma gassosa contenente gli elementi che si desidera depositare. Questo gas viene iniettato in una camera contenente l'oggetto da rivestire, noto come substrato.

L'ambiente: vuoto e calore

L'intero processo avviene sotto vuoto. Questo è fondamentale per rimuovere le impurità e consentire alle molecole del gas precursore di viaggiare verso la superficie del substrato senza interferenze. La camera viene quindi riscaldata a una specifica temperatura di reazione.

La reazione: da gas a film solido

Questo calore fornisce l'energia necessaria per scomporre le molecole del gas precursore. Gli atomi o le molecole desiderate si legano quindi alla superficie del substrato, formando un film stabile e solido. Nel tempo, questo processo costruisce uno strato sottile, denso e altamente uniforme su tutta la superficie esposta.

I vantaggi unici della CVD

La CVD viene scelta rispetto ad altri metodi di deposizione quando determinate caratteristiche sono non negoziabili per il prodotto finale.

Purezza e qualità ineguagliabili

Poiché il processo avviene sotto vuoto ed è costruito a partire da una reazione chimica, i film risultanti hanno una purezza estremamente elevata e un numero molto basso di difetti strutturali. Questo è cruciale per applicazioni come l'elettronica ad alte prestazioni dove anche piccole impurità possono causare guasti.

Conformità superiore su forme complesse

Uno dei vantaggi più significativi della CVD è la sua capacità di "avvolgimento". Poiché il precursore è un gas, fluisce naturalmente per coprire ogni angolo e fessura esposta di un componente complesso o di forma irregolare, risultando in un rivestimento perfettamente uniforme.

Controllo preciso sulle proprietà del film

Regolando attentamente parametri come temperatura, pressione e composizione del gas, gli ingegneri possono controllare con precisione le proprietà finali del film. Ciò include la sua composizione chimica, spessore, struttura cristallina e dimensione dei grani.

Un'ampia gamma di materiali

Il processo CVD è incredibilmente versatile. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, film non metallici come il grafene, leghe multicomponente e strati ceramici o composti estremamente duri.

Comprendere i compromessi

Sebbene potente, la CVD non è la soluzione universale per ogni applicazione. Le sue caratteristiche di processo introducono limitazioni specifiche.

Le alte temperature possono limitare i substrati

La CVD tradizionale richiede spesso temperature molto elevate per avviare la reazione chimica. Questo può danneggiare o deformare substrati che non sono termicamente stabili, come alcune plastiche o componenti elettronici sensibili.

La chimica del precursore può essere complessa

I gas precursori utilizzati nella CVD possono essere costosi, tossici o difficili da maneggiare in sicurezza, richiedendo attrezzature specializzate e protocolli di sicurezza. La chimica deve essere perfettamente abbinata al film e al substrato desiderati.

Potrebbe non essere il metodo più veloce

Rispetto ad alcune tecniche di Deposizione Fisica da Vapore (PVD), la CVD può essere un processo più lento. Il film cresce deliberatamente, molecola per molecola, il che è eccellente per la qualità ma può essere un collo di bottiglia nella produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnica di deposizione dipende interamente dai requisiti specifici del tuo progetto. La CVD eccelle dove qualità e conformità sono fondamentali.

- Se il tuo obiettivo principale è la massima purezza e il rivestimento di forme complesse: la CVD è la scelta principale grazie alla sua natura in fase gassosa e alla capacità di produrre film a basso difetto.

- Se il tuo obiettivo principale è la produzione ad alto volume su superfici semplici e piatte: un metodo PVD come la sputtering a magnetron potrebbe essere una soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore: dovresti considerare un processo PVD a bassa temperatura come l'evaporazione a fascio di elettroni o una variante specializzata di CVD progettata per operare a temperature più basse.

In definitiva, la Deposizione Chimica da Vapore è lo strumento definitivo per trasformare fondamentalmente la superficie di un materiale in qualcosa di più capace.

Tabella riassuntiva:

| Aspetto Chiave | Vantaggio CVD |

|---|---|

| Uniformità del Rivestimento | Eccezionale copertura "avvolgente" su forme 3D complesse |

| Qualità del Film | Purezza estremamente elevata e bassa densità di difetti |

| Versatilità dei Materiali | Deposita metalli, ceramiche, leghe e non metalli come il grafene |

| Controllo del Processo | Controllo preciso su spessore, composizione e struttura del film |

Hai bisogno di ingegnerizzare una superficie superiore per i tuoi componenti?

La Deposizione Chimica da Vapore è la soluzione definitiva per creare film ad alte prestazioni e ultra-sottili su geometrie complesse. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi CVD precisi.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a raggiungere purezza, conformità e controllo ineguagliabili nei tuoi rivestimenti di materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse