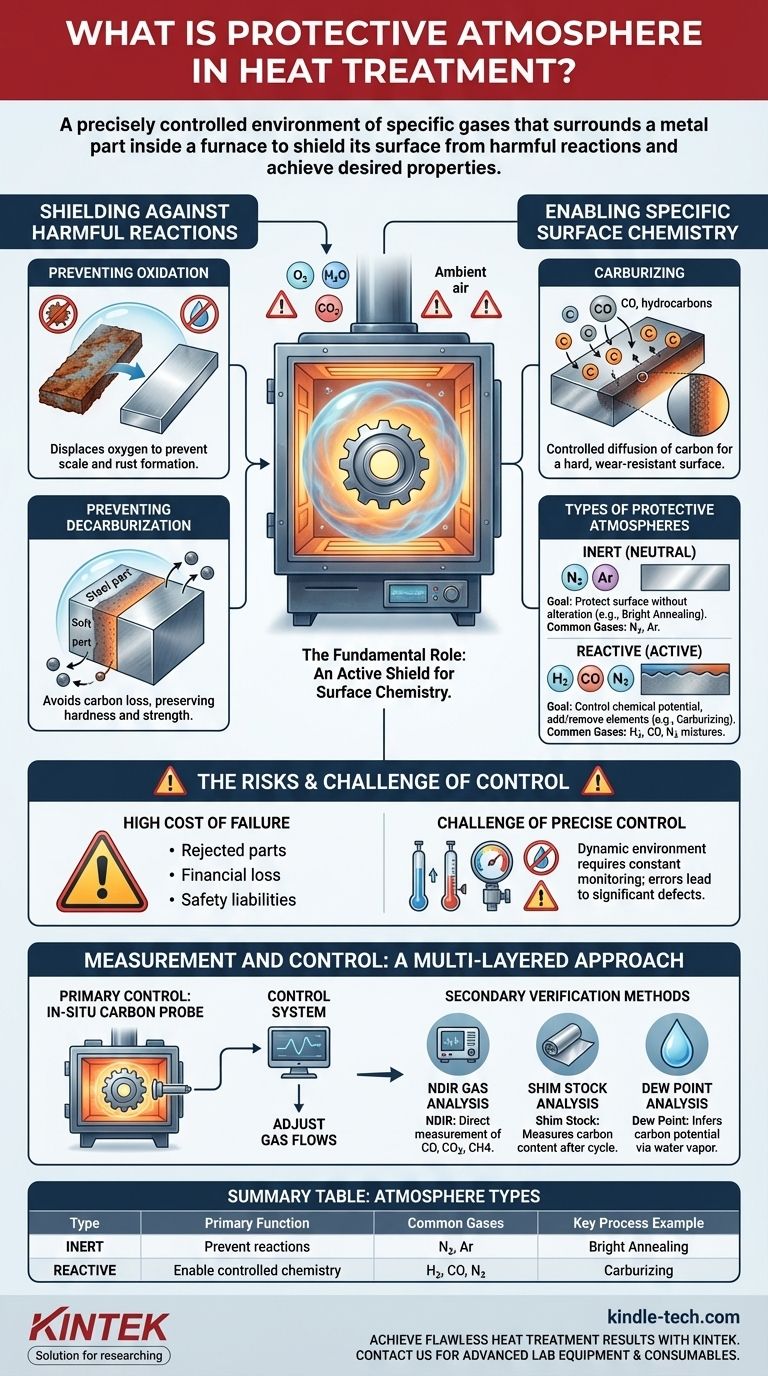

Nel trattamento termico, un'atmosfera protettiva è un ambiente di gas specifici controllato con precisione che circonda un pezzo metallico all'interno di un forno. Il suo scopo è proteggere la superficie del metallo da reazioni chimiche dannose, come l'ossidazione e la decarburazione, durante gli intensi cicli di riscaldamento e raffreddamento. Questo ambiente controllato è fondamentale per ottenere le proprietà metallurgiche e la finitura superficiale desiderate.

Un'atmosfera protettiva non è semplicemente uno scudo passivo; è uno strumento attivo. Un controllo improprio può rovinare la chimica superficiale e le proprietà meccaniche di un componente, portando a pezzi scartati, perdite finanziarie e potenziali responsabilità per la sicurezza.

Il Ruolo Fondamentale dell'Atmosfera

Un'atmosfera protettiva svolge due funzioni principali: prevenire reazioni indesiderate e, in alcuni casi, provocarne di desiderabili. Comprendere questa dualità è la chiave per un trattamento termico di successo.

Protezione contro le Reazioni Nocive

Durante il riscaldamento, una superficie metallica è altamente reattiva con l'ossigeno e altri elementi presenti nell'aria. Un'atmosfera protettiva sposta l'aria ambiente per prevenire questi esiti negativi.

I due problemi più comuni sono l'ossidazione (formazione di scaglia o ruggine) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che rende il pezzo più morbido e debole del previsto.

Abilitare una Specifica Chimica Superficiale

Alcuni processi di trattamento termico richiedono un'atmosfera attiva che reagisca intenzionalmente con la superficie del metallo in modo controllato.

Ad esempio, nella cementazione, l'atmosfera è ricca di monossido di carbonio e idrocarburi. Questi gas reagiscono con l'acciaio per diffondere il carbonio nella sua superficie, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più tenace.

Tipi di Atmosfere Protettive

Le atmosfere sono generalmente classificate come inerti (che prevengono la reazione) o reattive (che provocano una reazione pianificata). La scelta dipende interamente dal materiale e dall'obiettivo del processo di trattamento termico.

Atmosfere Inerti (Neutre)

Queste atmosfere sono utilizzate quando l'unico obiettivo è proteggere la superficie del componente senza alterarne la chimica. Sono essenziali per processi come la ricottura brillante, dove mantenere una finitura superficiale pulita e brillante è fondamentale.

I gas inerti comuni includono l'Azoto (N2) puro e l'Argon (Ar). L'Argon è più inerte ed è utilizzato per metalli altamente reattivi, ma è anche più costoso dell'azoto.

Atmosfere Reattive (Attive)

Queste sono miscele di gas complesse progettate per controllare il potenziale chimico sulla superficie del pezzo. Possono aggiungere o rimuovere elementi.

Le atmosfere reattive più comuni sono miscele contenenti gas come Idrogeno (H2), Monossido di Carbonio (CO) e Azoto (N2). Regolando attentamente i rapporti di questi gas, un operatore di trattamento termico può controllare con precisione il potenziale di cementazione o decarburazione.

Comprendere i Compromessi e i Rischi

Sebbene essenziale, la gestione di un'atmosfera protettiva è una sfida tecnica impegnativa in cui gli errori hanno conseguenze significative.

L'Alto Costo del Fallimento

Un'atmosfera controllata in modo improprio porta a reazioni chimiche che degradano la qualità del pezzo. Ciò può comportare lo scarto di interi lotti, sprecando materiale, energia e tempo di produzione.

Se questi difetti non vengono rilevati, un componente difettoso che entra nella catena di fornitura per settori come l'automotive o l'aerospaziale può rappresentare un grave rischio per la sicurezza per l'utente finale.

La Sfida del Controllo Preciso

Le atmosfere dei forni sono dinamiche. Perdite, derive nella composizione del gas e reazioni con i pezzi stessi possono alterare l'ambiente.

Mantenere i rapporti di gas precisi e il potenziale chimico richiesti per risultati coerenti richiede un monitoraggio costante e sistemi di controllo sofisticati.

Come l'Atmosfera Viene Misurata e Controllata

A causa degli alti rischi, gli operatori di trattamento termico utilizzano un approccio a più livelli per garantire che l'atmosfera sia corretta durante l'intero processo.

Controllo Primario: La Sonda del Carbonio

La maggior parte dei forni moderni utilizza una sonda di carbonio in situ (o sonda di ossigeno) come metodo di controllo primario. Questo sensore si trova all'interno del forno e fornisce dati in tempo reale sul "potenziale di carbonio" dell'atmosfera, ovvero la sua tendenza ad aggiungere o rimuovere carbonio dall'acciaio.

Questi dati vengono trasmessi a un sistema di controllo che regola automaticamente il flusso dei gas per mantenere il punto di riferimento desiderato.

Metodi di Verifica Essenziali

Affidarsi a una singola sonda è rischioso. Per garantire l'accuratezza e rilevare potenziali derive o guasti del sensore, gli operatori utilizzano diversi metodi di verifica secondari:

- Analisi del Gas NDIR: Un analizzatore a infrarossi non dispersivi (NDIR) esterno campiona il gas del forno per misurare direttamente le concentrazioni di CO, CO2 e CH4.

- Analisi del Shim Stock: Un sottile foglio di metallo (shim stock) viene posto nel forno insieme ai pezzi. Dopo il ciclo, il suo contenuto di carbonio viene misurato per confermare che l'atmosfera abbia avuto l'effetto desiderato.

- Analisi del Punto di Rugiada: La misurazione del contenuto di vapore acqueo (punto di rugiada) dell'atmosfera è un modo tradizionale ma efficace per dedurne il potenziale di carbonio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e il controllo dell'atmosfera sono determinati dal risultato desiderato per la specifica lega metallica trattata.

- Se il tuo obiettivo principale è prevenire l'ossidazione e mantenere la finitura superficiale (ad esempio, ricottura brillante del rame): Utilizza un'atmosfera inerte semplice come azoto o una miscela azoto-idrogeno.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura (ad esempio, cementazione di ingranaggi in acciaio): Devi utilizzare un'atmosfera reattiva con un potenziale di carbonio controllato con precisione, tipicamente una miscela di gas endotermica.

- Se il tuo obiettivo principale è l'affidabilità del processo e la garanzia della qualità: Implementa un sistema robusto sia di controllo primario (sonda di carbonio) che di verifica secondaria (analisi NDIR o shim stock) per garantire che l'atmosfera sia corretta.

In definitiva, la padronanza dell'atmosfera protettiva trasforma il trattamento termico da una potenziale fonte di errore a una capacità di produzione precisa e affidabile.

Tabella Riassuntiva:

| Tipo di Atmosfera | Funzione Primaria | Gas Comuni | Esempio di Processo Chiave |

|---|---|---|---|

| Inerte (Neutrale) | Prevenire reazioni superficiali | Azoto (N₂), Argon (Ar) | Ricottura Brillante |

| Reattiva (Attiva) | Abilitare una chimica superficiale controllata | Idrogeno (H₂), Monossido di Carbonio (CO), Azoto (N₂) | Cementazione |

Ottieni Risultati di Trattamento Termico Impeccabili con KINTEK

Il controllo preciso dell'atmosfera protettiva è irrinunciabile per ottenere la durezza, la durabilità e la finitura superficiale desiderate dei vostri componenti metallici. Atmosfere incoerenti portano a lotti scartati, risorse sprecate e potenziali rischi per la sicurezza.

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per padroneggiare i vostri processi di trattamento termico. Forniamo i forni affidabili, i sistemi di controllo del gas e gli strumenti di monitoraggio (come sonde di carbonio e analizzatori di gas) essenziali per mantenere l'atmosfera esatta richiesta dalla vostra applicazione.

Lasciate che vi aiutiamo a trasformare il vostro trattamento termico da un processo variabile a una capacità ripetibile e di alta qualità.

Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio specifiche e assicurare il successo del tuo prossimo progetto.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate