In sintesi, il trattamento termico sottovuoto è un processo termico altamente controllato in cui un materiale viene riscaldato e raffreddato all'interno di un vuoto. Questo processo prevede il riscaldamento del pezzo a una temperatura specifica, il mantenimento per un tempo predeterminato e quindi il raffreddamento a una velocità controllata in vari mezzi. Eseguendo queste fasi in assenza di aria, il processo altera fondamentalmente la microstruttura interna del materiale, migliorandone le prestazioni e la qualità senza il rischio di ossidazione superficiale o contaminazione.

La distinzione critica del trattamento termico sottovuoto non è solo ciò che fa — riscaldare e raffreddare il metallo — ma ciò che impedisce. Rimuovendo l'aria dall'equazione, elimina l'ossidazione e la contaminazione, garantendo agli ingegneri un controllo ineguagliabile sulle proprietà finali del materiale e assicurando un livello di qualità e coerenza che i metodi convenzionali non possono eguagliare.

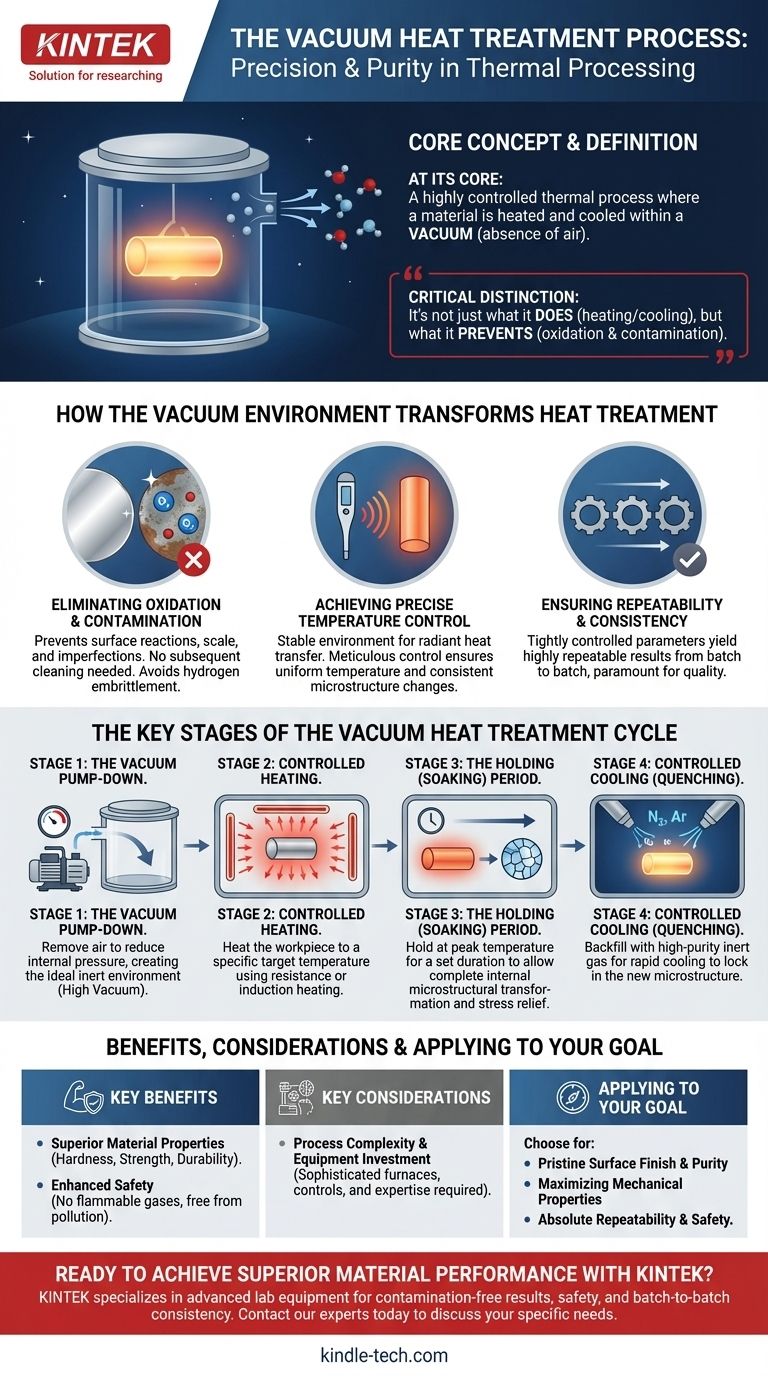

Come l'ambiente sottovuoto trasforma il trattamento termico

L'uso del vuoto è la caratteristica distintiva che fornisce un livello superiore di controllo del processo. Questa atmosfera controllata è la fonte dei principali vantaggi del metodo rispetto al riscaldamento atmosferico tradizionale.

Eliminazione dell'ossidazione e della contaminazione

In un forno convenzionale, l'ossigeno nell'aria reagisce con la superficie metallica calda, creando scaglie e altre imperfezioni. Un ambiente sottovuoto è, per definizione, privo di ossigeno.

Ciò impedisce il verificarsi di reazioni superficiali, con il risultato di un pezzo pulito e brillante che non richiede pulizia successiva. Evita anche contaminanti dannosi e rischi come l'infragilimento da idrogeno.

Raggiungimento di un controllo preciso della temperatura

Il vuoto fornisce un ambiente eccezionalmente stabile e uniforme per il riscaldamento. Il calore viene trasferito principalmente per irraggiamento, consentendo un controllo meticoloso sulla temperatura del pezzo.

Questa precisione assicura che l'intero pezzo raggiunga uniformemente la temperatura desiderata, il che è fondamentale per ottenere cambiamenti coerenti nella microstruttura del materiale.

Garanzia di ripetibilità e coerenza

Poiché i parametri del processo sono così strettamente controllati — dal livello di vuoto alle velocità di riscaldamento e raffreddamento — i risultati sono altamente ripetibili.

Questa invariabilità da lotto a lotto è un vantaggio significativo nella produzione, dove la qualità costante è fondamentale.

Le fasi chiave del ciclo di trattamento termico sottovuoto

Il processo segue un ciclo distinto, a più stadi, con ogni fase che svolge un ruolo critico nel risultato finale.

Fase 1: Il pompaggio del vuoto

Il ciclo inizia posizionando il pezzo all'interno di una camera del forno sigillata. Un sistema di pompaggio del vuoto rimuove quindi l'aria, riducendo la pressione interna.

Il grado di vuoto è critico; un alto vuoto corrisponde a una bassa pressione, creando l'ambiente inerte ideale per le fasi successive.

Fase 2: Riscaldamento controllato

Una volta raggiunto il livello di vuoto target, il pezzo viene riscaldato. Ciò si ottiene tipicamente utilizzando elementi riscaldanti a resistenza o induzione.

Il materiale viene portato a una temperatura adeguata specificata per la particolare lega e il risultato desiderato.

Fase 3: Il periodo di mantenimento (o di tempra)

Il pezzo viene mantenuto a questa temperatura massima per una durata specifica. Questo "mantenimento" consente alla struttura interna del materiale di trasformarsi completamente.

Il tempo di mantenimento richiesto viene calcolato attentamente in base allo spessore effettivo del materiale, alla forma e alla massa totale del carico del forno. È qui che avvengono processi come l'invecchiamento sottovuoto per alleviare lo stress interno e stabilizzare il materiale.

Fase 4: Raffreddamento controllato (Tempra)

La fase finale è il raffreddamento del pezzo per bloccare la nuova microstruttura. In un forno sottovuoto, ciò viene spesso fatto riempiendo la camera con un gas inerte di elevata purezza come azoto o argon.

Questo gas viene soffiato sul pezzo per raffreddarlo rapidamente. La velocità di raffreddamento può essere ulteriormente accelerata utilizzando la sovrapressione (fino a 1,4 bar), che migliora l'effetto di tempra.

Comprendere i principali vantaggi e le considerazioni

Sebbene i vantaggi siano significativi, è importante comprendere il contesto in cui questo processo eccelle.

Vantaggio chiave: Proprietà dei materiali superiori

L'obiettivo primario di qualsiasi trattamento termico è migliorare le caratteristiche del materiale. Il trattamento sottovuoto eccelle in questo consentendo lo sviluppo di durezza, resistenza e durabilità migliorate, eliminando al contempo le tensioni interne.

Vantaggio chiave: Maggiore sicurezza e pulizia

Il processo è intrinsecamente più sicuro e pulito di molte alternative. Non utilizza gas infiammabili ed è privo di inquinamento e ossigeno.

Questa sicurezza operativa aiuta a garantire la conformità con le normative come OSHA e protegge i dipendenti da materiali pericolosi.

Considerazione chiave: Complessità del processo e attrezzature

Il raggiungimento di questi risultati superiori richiede attrezzature sofisticate. Forni sottovuoto, sistemi di pompaggio specializzati e controlli di processo avanzati rappresentano un investimento significativo.

Inoltre, l'esecuzione efficace del processo richiede esperienza nel calcolo dei tempi di mantenimento e nella gestione dei profili precisi di riscaldamento e raffreddamento per diversi materiali e geometrie.

Applicare il trattamento termico sottovuoto al tuo obiettivo

La scelta del processo termico giusto dipende interamente dall'obiettivo finale del tuo progetto.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e la purezza del materiale: Il trattamento sottovuoto è la scelta definitiva perché il suo ambiente privo di ossigeno previene qualsiasi scaglia o contaminazione superficiale.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche e le prestazioni: Il controllo preciso del riscaldamento e della tempra ti consente di adattare la microstruttura del materiale per requisiti specifici di durezza, resistenza e duttilità.

- Se il tuo obiettivo principale è la sicurezza del processo e la ripetibilità assoluta: La natura automatizzata, contenuta e altamente controllata del trattamento sottovuoto garantisce risultati coerenti e affidabili lotto dopo lotto, eliminando i rischi dei gas infiammabili.

In definitiva, optare per il trattamento termico sottovuoto è una scelta deliberata per un controllo ineguagliabile, che si traduce in uno standard più elevato di qualità e prestazioni.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Pompaggio | Rimuovere l'aria dalla camera del forno | Creare un ambiente inerte, privo di ossigeno |

| 2. Riscaldamento | Riscaldare il pezzo alla temperatura target | Avviare i cambiamenti microstrutturali |

| 3. Mantenimento | Mantenere alla temperatura massima | Consentire una trasformazione interna completa |

| 4. Tempra | Raffreddare rapidamente con gas inerte | Bloccare la nuova microstruttura e le proprietà |

Pronto a raggiungere prestazioni dei materiali superiori con un trattamento termico sottovuoto di precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per laboratori che richiedono i più alti standard di purezza, resistenza e ripetibilità dei materiali. I nostri forni sottovuoto e le soluzioni di trattamento termico sono progettati per fornire risultati privi di contaminazione, migliorare la sicurezza e garantire la coerenza da lotto a lotto.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni di trattamento termico sottovuoto possono soddisfare le tue specifiche esigenze di laboratorio ed elevare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni