Nella sua essenza, il Degassaggio ad Arco Sotto Vuoto (VAD) è un processo di metallurgia secondaria utilizzato per affinare l'acciaio fuso esponendolo a un vuoto e contemporaneamente riscaldandolo con un arco elettrico. Il vuoto estrae i gas disciolti indesiderati come idrogeno, azoto e ossigeno, mentre l'arco fornisce l'energia necessaria per mantenere la temperatura dell'acciaio e facilitare precise aggiunte di leganti.

L'intuizione critica è che il VAD non riguarda solo la rimozione dei gas. È un processo altamente controllato in cui il vuoto purifica l'acciaio e l'arco elettrico fornisce il controllo termico necessario per precise regolazioni della composizione chimica, creando gradi di metallo specializzati e di alta qualità.

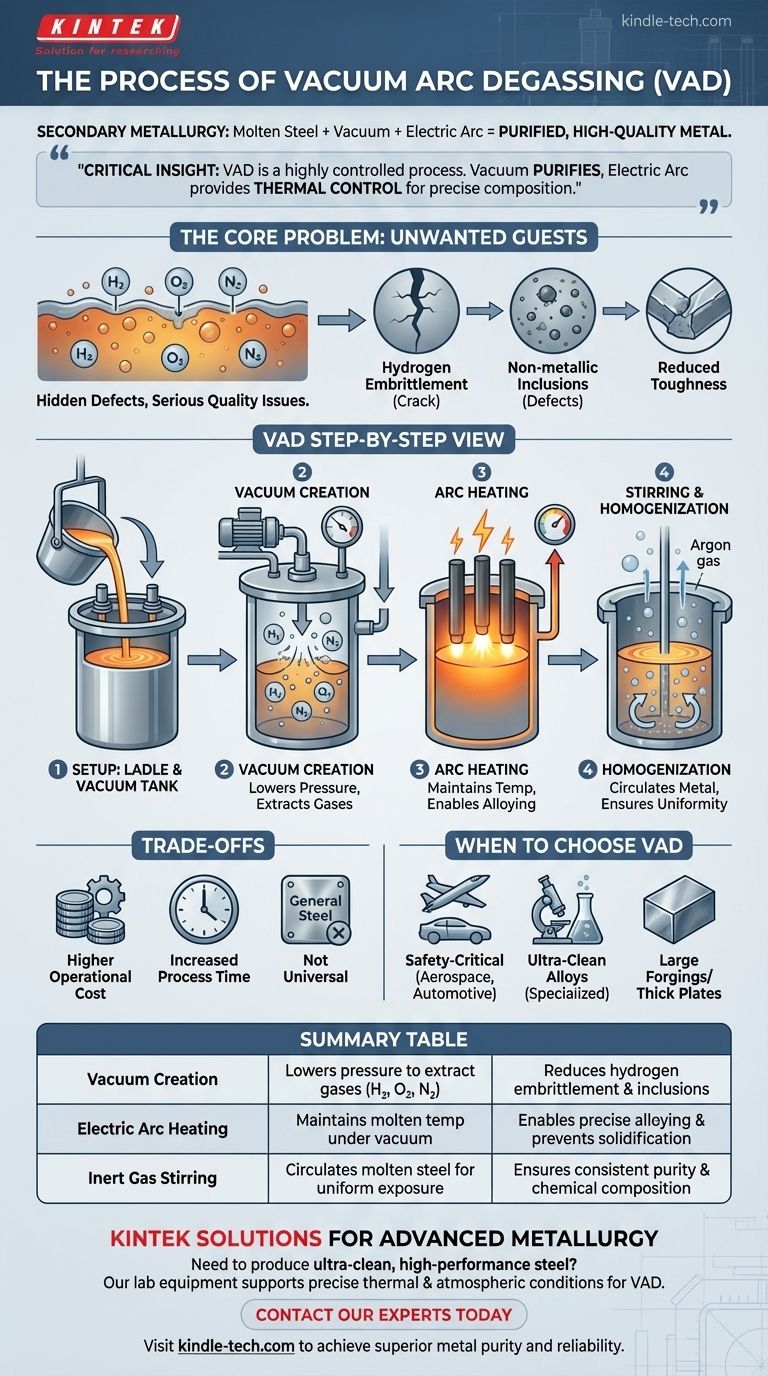

Il Problema Fondamentale: Ospiti Indesiderati nel Metallo Fuso

Prima di descrivere in dettaglio il processo VAD, è essenziale comprendere il problema che risolve. I metalli fusi, in particolare l'acciaio, assorbono facilmente i gas dal loro ambiente.

Gas Disciolti: I Difetti Nascosti

Gas come idrogeno, ossigeno e azoto rimangono intrappolati all'interno della struttura del metallo mentre si raffredda e solidifica.

Questi gas intrappolati sono altamente dannosi e portano a gravi problemi di qualità.

L'Impatto delle Impurità Gassose

L'idrogeno può causare un fenomeno noto come infragilimento da idrogeno, che porta a cedimenti catastrofici sotto stress.

L'ossigeno reagisce con altri elementi per formare inclusioni non metalliche (come gli ossidi), che agiscono come punti deboli interni. L'azoto può influenzare negativamente la tenacità e la formabilità del metallo.

Come Funziona il Degassaggio ad Arco Sotto Vuoto: Una Visione Passo-Passo

Il processo VAD è progettato per rimuovere sistematicamente questi gas dannosi e dare ai metallurgisti un controllo preciso sul prodotto finale. Il processo avviene in un recipiente specializzato chiamato siviera.

L'Impostazione: Siviera e Serbatoio Sotto Vuoto

Una siviera contenente acciaio fuso proveniente dal forno primario viene posta all'interno di un grande serbatoio sigillato sotto vuoto.

Un coperchio con tre elettrodi di grafite viene abbassato sopra la siviera, creando una tenuta ermetica.

Creazione del Vuoto

Potenti pompe rimuovono l'aria dal serbatoio, abbassando drasticamente la pressione sopra l'acciaio fuso.

Questo calo di pressione riduce la pressione parziale dei gas disciolti, creando una potente forza motrice per la loro fuoriuscita dal metallo liquido e il loro pompaggio via.

Il Ruolo Cruciale dell'Arco

L'esposizione dell'acciaio fuso a un vuoto ne provoca un rapido raffreddamento. Senza una fonte di calore, l'acciaio si solidificherebbe prima che il processo di degassaggio sia completo.

È qui che l'arco elettrico è essenziale. Gli elettrodi generano un potente arco che riscalda nuovamente l'acciaio, compensando con precisione la perdita di calore e mantenendo la temperatura ottimale per la purificazione e la lega.

Agitazione e Omogeneizzazione

Per accelerare il degassaggio, un gas inerte come l'argon viene spesso fatto gorgogliare dal fondo della siviera.

Questa delicata azione di agitazione fa circolare il metallo fuso, assicurando che tutto sia esposto all'ambiente a bassa pressione. Promuove anche una temperatura e una composizione chimica uniformi.

Comprendere i Compromessi

Sebbene il VAD sia un potente strumento di raffinazione, rappresenta un investimento significativo sia in attrezzature che in costi operativi. La sua applicazione è una decisione calcolata basata sul risultato desiderato.

Costo Operativo Più Elevato

Le unità VAD sono complesse e costose da costruire e mantenere. Il consumo di elettricità per l'arco e di grafite per gli elettrodi aggiunge un costo significativo rispetto ai metodi di raffinazione più semplici.

Tempo di Processo Aumentato

Il ciclo VAD aggiunge tempo al processo complessivo di produzione dell'acciaio, il che può influire sulla produttività di un'acciaieria.

Non un Requisito Universale

Per molte applicazioni siderurgiche generiche, il livello di purezza raggiunto tramite VAD non è necessario. Metodi di degassaggio più semplici e meno costosi sono spesso sufficienti per i gradi standard.

Quando Scegliere il Degassaggio ad Arco Sotto Vuoto

La decisione di utilizzare il VAD è interamente guidata dai requisiti prestazionali del prodotto finale. È uno strumento per creare materiali di alto valore e alte prestazioni.

- Se il tuo obiettivo principale sono componenti critici per la sicurezza (aerospaziale, automobilistico, generazione di energia): Il VAD è essenziale per rimuovere l'idrogeno e prevenire l'infragilimento, garantendo la massima affidabilità.

- Se il tuo obiettivo principale è creare acciai legati ultra-puliti e specializzati: Il controllo preciso della temperatura e dell'atmosfera del VAD consente aggiunte di leghe complesse e la rimozione di inclusioni.

- Se il tuo obiettivo principale è produrre grandi forgiati o piastre spesse: Il VAD è fondamentale per garantire una pulizia profonda e proprietà uniformi in tutto il volume del metallo.

In definitiva, il Degassaggio ad Arco Sotto Vuoto è una tecnologia chiave che consente la creazione di metalli avanzati per le applicazioni più esigenti.

Tabella riassuntiva:

| Fase del Processo VAD | Funzione Chiave | Beneficio |

|---|---|---|

| Creazione del Vuoto | Abbassa la pressione per estrarre i gas disciolti (H₂, O₂, N₂) | Riduce l'infragilimento da idrogeno e le inclusioni |

| Riscaldamento ad Arco Elettrico | Mantiene la temperatura fusa sotto vuoto | Consente leghe precise e previene la solidificazione |

| Agitazione con Gas Inerte | Fa circolare l'acciaio fuso per un'esposizione uniforme | Garantisce purezza e composizione chimica costanti |

Devi produrre acciaio ultra-pulito e ad alte prestazioni per applicazioni critiche?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca metallurgica e il controllo qualità. Le nostre soluzioni supportano le precise condizioni termiche e atmosferiche richieste per processi come il Degassaggio ad Arco Sotto Vuoto.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a raggiungere una purezza e affidabilità superiori del metallo nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni