In sostanza, lo sputtering del silicio è una tecnica di deposizione fisica da vapore (PVD) in cui un "bersaglio" di silicio ad alta purezza viene bombardato da ioni energetici all'interno di una camera a vuoto. Questa collisione a livello atomico espelle atomi di silicio dal bersaglio, che poi viaggiano e si condensano su un substrato, formando un film eccezionalmente sottile e uniforme.

Lo sputtering è meglio compreso come un processo altamente controllato di sabbiatura a livello atomico. Invece di sabbia, utilizza gas ionizzato per staccare atomi da un materiale sorgente e depositarli come uno strato incontaminato su una superficie diversa all'interno di un vuoto.

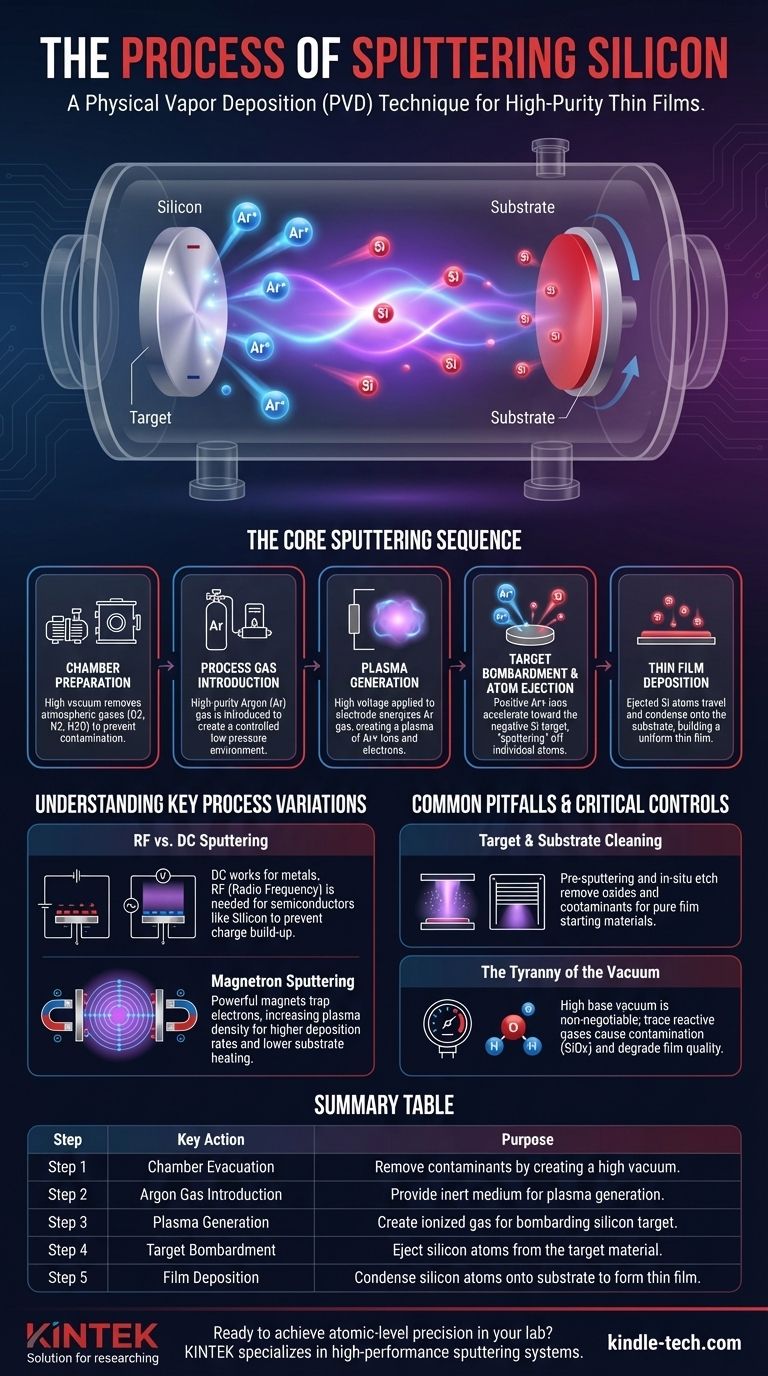

La Sequenza Fondamentale dello Sputtering

Il processo di sputtering è una sequenza meticolosamente organizzata. Ogni fase è progettata per controllare l'ambiente e l'energia delle particelle per garantire che il film di silicio finale soddisfi specifiche precise.

Fase 1: Preparazione della Camera

L'intero processo inizia creando un ambiente ultra-pulito e controllato. Un substrato (il materiale da rivestire) viene posizionato su un supporto e caricato nella camera di sputtering.

La camera viene quindi sigillata e potenti pompe evacuano l'aria, creando un vuoto elevato. Questo passaggio cruciale rimuove i gas atmosferici come ossigeno, azoto e vapore acqueo, che altrimenti contaminerebbero il film di silicio.

Fase 2: Introduzione del Gas di Processo

Una volta raggiunto il livello di vuoto richiesto, un gas inerte ad alta purezza — più comunemente Argon (Ar) — viene introdotto nella camera.

Il sistema regola con precisione il flusso di gas per mantenere un ambiente stabile a bassa pressione, tipicamente nell'intervallo dei milliTorr. Questo gas Argon non reagirà chimicamente con il silicio; serve solo come mezzo per il bombardamento.

Fase 3: Generazione del Plasma

Una tensione elevata viene applicata a un elettrodo all'interno della camera, e al materiale bersaglio di silicio viene data una carica negativa. Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi e creando un plasma.

Questo plasma è un gas incandescente e ionizzato composto da ioni Argon caricati positivamente (Ar+) ed elettroni liberi. È il motore che aziona l'intero processo di sputtering.

Fase 4: Bombardamento del Bersaglio ed Eiezione degli Atomi

Gli ioni Argon caricati positivamente nel plasma sono aggressivamente attratti dal bersaglio di silicio caricato negativamente. Accelerano verso il bersaglio e colpiscono la sua superficie con una significativa energia cinetica.

Questo impatto ha una forza sufficiente per espellere fisicamente, o "sputterare," singoli atomi di silicio dal bersaglio, facendoli viaggiare attraverso la camera a vuoto.

Fase 5: Deposizione del Film Sottile

Gli atomi di silicio sputterati viaggiano in linea retta dal bersaglio fino a quando non colpiscono il substrato. Colpendo la superficie più fredda del substrato, si condensano e aderiscono, costruendo gradualmente uno strato atomo per atomo.

Nel tempo, questo processo forma un film sottile di silicio altamente uniforme e denso su tutta la superficie del substrato.

Comprendere le Variazioni Chiave del Processo

Sebbene la sequenza principale sia coerente, diversi miglioramenti sono fondamentali per lo sputtering efficace del silicio, che è un materiale semiconduttore.

Sputtering RF vs. DC

Per i bersagli metallici conduttivi, una semplice tensione a Corrente Continua (DC) è efficace. Tuttavia, il silicio è un semiconduttore. L'uso di alimentazione DC può causare un accumulo di carica positiva sulla superficie del bersaglio, che alla fine respinge gli ioni Argon e arresta il processo.

Per superare questo problema, viene utilizzato lo sputtering a Radio Frequenza (RF). La tensione AC che si alterna rapidamente pulisce efficacemente la superficie del bersaglio dall'accumulo di carica ad ogni ciclo, consentendo di sostenere il processo in modo efficiente per materiali semiconduttori e isolanti.

Il Ruolo dello Sputtering a Magnetron

I sistemi moderni impiegano quasi sempre lo sputtering a magnetron. Questo implica il posizionamento di potenti magneti dietro il bersaglio di silicio.

Questi magneti creano un campo magnetico che intrappola gli elettroni liberi dal plasma vicino alla superficie del bersaglio. Gli elettroni intrappolati sono costretti a viaggiare in un percorso a spirale, aumentando drasticamente le loro possibilità di collisione e ionizzazione degli atomi di Argon. Ciò si traduce in un plasma molto più denso, portando a tassi di sputtering significativamente più elevati e a un minor riscaldamento indesiderato del substrato.

Errori Comuni e Controlli Critici

La qualità di un film di silicio sputterato dipende interamente da un meticoloso controllo del processo. Trascurare dettagli chiave può portare a deposizioni fallite.

Pulizia del Bersaglio e del Substrato

Il processo è pulito solo quanto i suoi materiali di partenza. Prima dell'inizio della deposizione, viene spesso eseguita una fase di pre-sputtering in cui il bersaglio viene sputterato per un breve periodo mentre un otturatore protegge il substrato. Questo rimuove qualsiasi strato di ossido o contaminanti dalla superficie del bersaglio.

Allo stesso modo, il substrato stesso può subire un etching in situ utilizzando il plasma per rimuovere eventuali ossidi nativi o residui organici prima che l'otturatore venga aperto per la deposizione.

La Tirannia del Vuoto

Anche tracce di gas reattivi come ossigeno o acqua nella camera possono essere incorporate nel film di silicio in crescita, creando ossido di silicio (SiOx) e rovinandone le proprietà elettriche o ottiche. Raggiungere e mantenere un vuoto di base elevato prima di introdurre il gas Argon è non negoziabile per film ad alta purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di sputtering vengono regolati in base al risultato desiderato per il film di silicio.

- Se il tuo obiettivo principale è la purezza del film: Dai priorità al raggiungimento della pressione di base più bassa possibile nella tua camera e utilizza il gas Argon di grado più elevato disponibile.

- Se il tuo obiettivo principale è la velocità di deposizione: Assicurati di utilizzare una sorgente di sputtering a magnetron e ottimizza la pressione dell'Argon e la potenza applicata per massimizzare il tasso di sputtering.

- Se il tuo obiettivo principale è l'uniformità del film: Controlla la distanza bersaglio-substrato e incorpora la rotazione del substrato durante la deposizione per compensare eventuali incongruenze.

In definitiva, padroneggiare lo sputtering del silicio significa controllare con precisione un ambiente di plasma volatile per ottenere una costruzione a livello atomico.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Evacuazione della Camera | Rimuovere i contaminanti creando un vuoto elevato |

| 2 | Introduzione del Gas Argon | Fornire un mezzo inerte per la generazione del plasma |

| 3 | Generazione del Plasma | Creare gas ionizzato per bombardare il bersaglio di silicio |

| 4 | Bombardamento del Bersaglio | Espellere atomi di silicio dal materiale bersaglio |

| 5 | Deposizione del Film | Condensare atomi di silicio sul substrato per formare un film sottile |

| Variazioni Chiave | Sputtering RF e Miglioramento Magnetron | Consentire una deposizione efficiente del silicio e tassi più elevati |

Pronto a raggiungere una precisione a livello atomico nel tuo laboratorio? KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e attrezzature da laboratorio progettate per la ricerca sui semiconduttori e la deposizione di film sottili. La nostra esperienza garantisce che tu ottenga i film di silicio puri e uniformi che i tuoi progetti richiedono. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e come possiamo migliorare le tue capacità di ricerca con soluzioni affidabili e all'avanguardia.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili