In sostanza, la sinterizzazione è un processo termico che trasforma una polvere compattata in un oggetto solido e denso. Utilizza alte temperature—ma, in modo cruciale, temperature inferiori al punto di fusione del materiale primario—per fondere insieme le singole particelle. Ciò si ottiene attraverso la diffusione atomica, dove gli atomi migrano attraverso i confini delle particelle, creando legami forti e permanenti.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione allo stato solido. Riscaldando un materiale abbastanza da rendere i suoi atomi mobili, il processo elimina gli spazi vuoti tra le particelle di polvere, creando una massa solida e unificata con proprietà che si avvicinano a quelle di un materiale completamente fuso e colato.

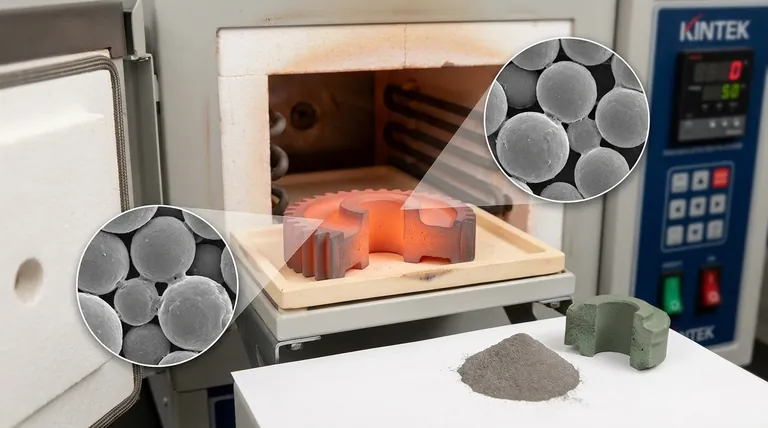

Il processo di sinterizzazione: una ripartizione passo-passo

La sinterizzazione è un processo multistadio che richiede un controllo preciso sulla composizione, sulla forma e sulla temperatura per ottenere le proprietà finali desiderate. Ogni fase svolge un ruolo critico nel successo del pezzo finale.

Fase 1: Formazione del "pezzo verde"

Il processo inizia creando una forma iniziale e fragile nota come "pezzo verde" o compatto. Una polvere primaria (metallo o ceramica) viene miscelata con un agente legante temporaneo, come cera, polimero o acqua.

Questa miscela viene quindi compattata nella forma desiderata. Ciò viene comunemente fatto pressandola in una matrice o stampo, ma possono essere utilizzati anche altri metodi come la stampa 3D. L'unico compito del legante è quello di tenere insieme le particelle di polvere fino all'inizio del riscaldamento.

Fase 2: Bruciatura del legante (Debinding)

Il pezzo verde viene posto in un forno di sinterizzazione. La temperatura viene prima elevata a un livello relativamente basso.

Durante questa fase iniziale di riscaldamento, l'agente legante temporaneo viene sistematicamente bruciato o fatto evaporare. Questa fase deve essere eseguita con attenzione per evitare che il pezzo si rompa o si deformi mentre il legante fuoriesce.

Fase 3: Fusione ad alta temperatura

Una volta rimosso il legante, la temperatura del forno viene aumentata in modo significativo, avvicinandosi (ma non raggiungendo) il punto di fusione del materiale primario.

A questa alta temperatura, gli atomi nei punti di contatto tra le particelle acquisiscono energia sufficiente per muoversi e diffondersi attraverso i confini delle particelle. Questo fenomeno, noto come formazione di colli, crea ponti tra le particelle. Man mano che questi ponti crescono, avvicinano i centri delle particelle, riducendo sistematicamente la porosità e aumentando la densità del pezzo.

Fase 4: Raffreddamento controllato

Dopo aver mantenuto il pezzo alla temperatura di sinterizzazione per un tempo specificato, viene raffreddato in modo controllato.

Questo processo di raffreddamento consente ai legami appena formati di solidificarsi e alla microstruttura finale del materiale di stabilizzarsi. L'oggetto risultante è una massa singola e solida con proprietà molto diverse dalla polvere originale.

Meccanismi chiave e variazioni

Mentre le fasi sono coerenti, la scienza sottostante spiega perché la sinterizzazione è così efficace e versatile. Comprendere questi meccanismi rivela la vera potenza del processo.

Il ruolo della diffusione atomica

La sinterizzazione funziona perché il calore fornisce energia cinetica agli atomi. Anche allo stato solido, gli atomi vicino alla superficie di ogni grano di polvere diventano abbastanza mobili da "saltare" su un grano vicino.

Questa migrazione di atomi crea forti legami metallici o ceramici nei punti di contatto, saldando efficacemente le particelle insieme su scala microscopica senza mai liquefare il materiale sfuso.

Riduzione della porosità e densificazione

L'obiettivo primario della sinterizzazione è aumentare la densità. Man mano che la diffusione atomica forma e ingrandisce i "colli" tra le particelle, le particelle vengono tirate negli spazi vuoti (pori) che un tempo esistevano tra di esse.

Questa azione riduce drasticamente la porosità interna del pezzo e ne provoca il restringimento. Il risultato è un componente molto più forte e solido.

La variante di sinterizzazione in fase liquida (LPS)

In alcuni casi, una seconda polvere con un punto di fusione inferiore viene aggiunta alla miscela primaria.

Durante il riscaldamento, questo additivo si scioglie e diventa un liquido, fluendo nei pori tra le particelle primarie solide. Il liquido agisce da catalizzatore, accelerando la diffusione e il riarrangiamento delle particelle solide, portando a una densificazione più rapida e completa prima che il pezzo venga raffreddato.

Comprendere i compromessi

La sinterizzazione è una tecnica potente, ma comporta considerazioni specifiche che sono fondamentali per una corretta implementazione.

Porosità intrinseca

Sebbene la sinterizzazione riduca significativamente i vuoti, può essere difficile eliminarli completamente. Una piccola quantità di porosità residua è spesso presente nel pezzo finale, il che può influenzarne le proprietà meccaniche come la resistenza e la duttilità.

Ritiro dimensionale

Il processo di densificazione provoca intrinsecamente il ritiro del pezzo. Questo ritiro è prevedibile ma deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo o del pezzo verde per ottenere le dimensioni finali corrette.

Complessità del materiale e della forma

La sinterizzazione è ideale per creare pezzi complessi, quasi a forma finita, il che minimizza la necessità di lavorazioni secondarie. Tuttavia, il flusso della polvere durante la fase di compattazione può limitare alcune geometrie, come quelle con sottosquadri o filettature interne, senza operazioni secondarie.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione dipende interamente dal tuo materiale, dalla geometria e dai requisiti di prestazione.

- Se il tuo obiettivo principale sono i materiali ad alto punto di fusione: La sinterizzazione è spesso il metodo più pratico o l'unico metodo praticabile per la lavorazione di ceramiche, metalli refrattari (come il tungsteno) e cermet che sono troppo difficili da fondere.

- Se il tuo obiettivo principale è produrre forme complesse su larga scala: La sinterizzazione eccelle nella creazione di pezzi complessi con alta precisione e minimo spreco di materiale, rendendola altamente conveniente per la produzione di massa.

- Se il tuo obiettivo principale è creare compositi di materiali unici: La sinterizzazione offre un percorso unico per combinare materiali che non possono essere legati tramite fusione, come metalli e ceramiche, per creare componenti con proprietà specializzate.

In definitiva, la sinterizzazione offre un metodo preciso per ingegnerizzare la struttura interna di un materiale dalle fondamenta, consentendo la creazione di pezzi ad alte prestazioni che sarebbero impossibili da realizzare altrimenti.

Tabella riassuntiva:

| Fase di sinterizzazione | Azione chiave | Scopo |

|---|---|---|

| 1. Formazione del pezzo verde | La polvere viene miscelata con un legante e compattata nella forma. | Creare la forma fragile iniziale del pezzo finale. |

| 2. Bruciatura del legante (Debinding) | Riscaldamento a bassa temperatura per rimuovere il legante temporaneo. | Preparare il compatto di polvere per la fusione ad alta temperatura senza crepe. |

| 3. Fusione ad alta temperatura | Riscaldamento vicino (ma sotto) il punto di fusione per consentire la diffusione atomica. | Fondere insieme le particelle di polvere tramite la formazione di colli, aumentando la densità e la resistenza. |

| 4. Raffreddamento controllato | Raffreddamento graduale del pezzo sinterizzato. | Solidificare i nuovi legami e stabilire la microstruttura e le proprietà finali. |

Pronto a sfruttare la potenza della sinterizzazione nel tuo laboratorio?

La sinterizzazione è essenziale per creare pezzi ad alte prestazioni da metalli, ceramiche e compositi unici. Ottenere risultati coerenti e affidabili richiede un controllo preciso della temperatura e un riscaldamento uniforme, esattamente ciò che i forni da laboratorio avanzati di KINTEK sono progettati per fornire.

Sia che tu stia sviluppando nuovi materiali o aumentando la produzione di componenti complessi, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio e materiali di consumo durevoli e ad alte prestazioni che soddisfano le rigorose esigenze dei processi di sinterizzazione.

Discutiamo della tua applicazione specifica. Contatta oggi i nostri esperti di sinterizzazione per trovare la soluzione termica perfetta per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6