In sintesi, il processo di produzione del metallo sinterizzato è un metodo per creare componenti metallici solidi da polveri metalliche senza fondere il materiale. Coinvolge principalmente tre fasi distinte: la miscelazione delle polveri metalliche desiderate, la loro compattazione sotto alta pressione in una forma preliminare e il riscaldamento di tale forma in un forno per legare le particelle in una parte finita.

La sinterizzazione non è solo una tecnica di produzione; è un approccio strategico alla metallurgia delle polveri. Eccelle nella produzione di parti complesse, a forma netta e in grandi volumi, offrendo un'alternativa economica alla lavorazione tradizionale, minimizzando gli sprechi di materiale e la post-lavorazione.

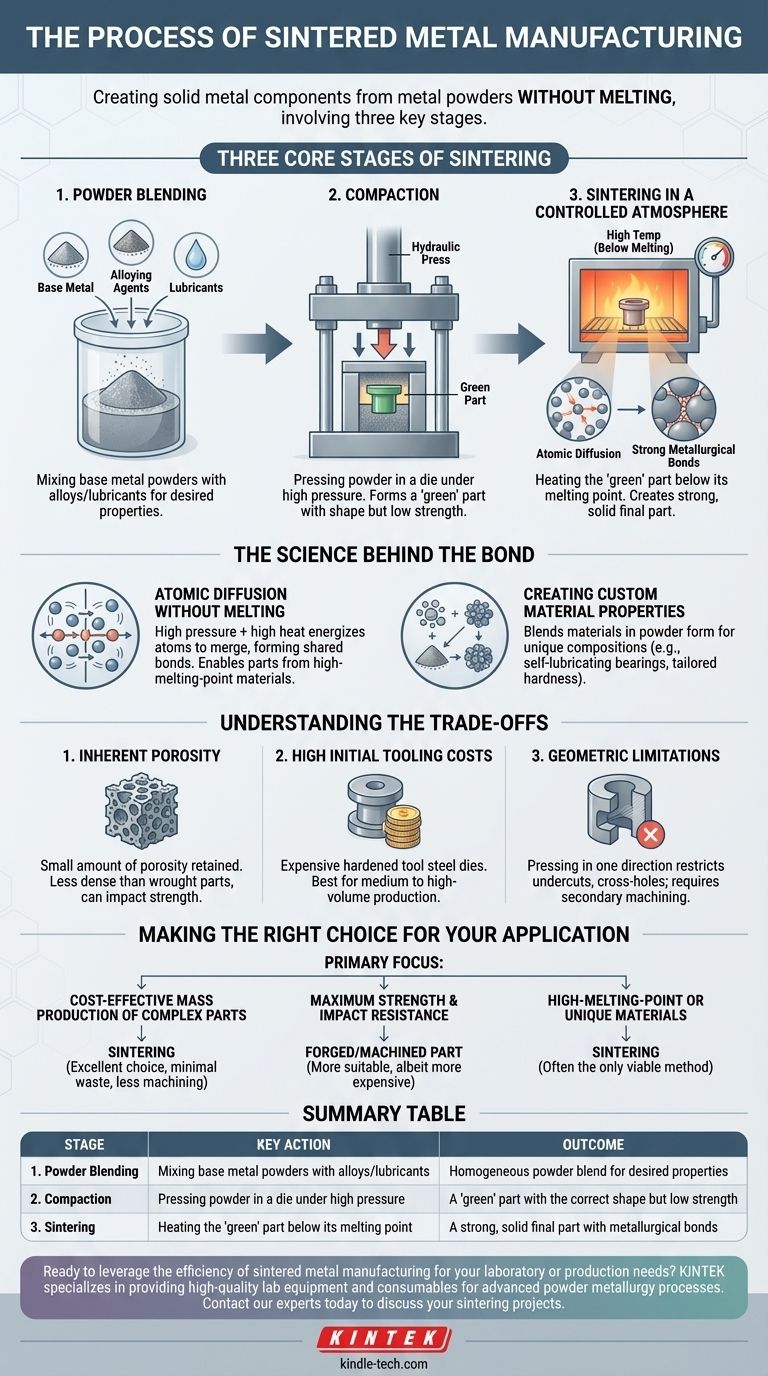

Le Tre Fasi Fondamentali della Sinterizzazione

La produzione di una parte sinterizzata è un'operazione precisa e sequenziale. Ogni fase si basa sulla precedente per trasformare la polvere sfusa in un componente durevole e funzionale.

Fase 1: Miscelazione delle Polveri

Il processo inizia con la materia prima: metallo in polvere. La composizione specifica viene scelta per ottenere le proprietà meccaniche e fisiche richieste per la parte finale.

Questa polvere base, spesso ferro, rame, nichel o una lega, viene miscelata con precisione con altri elementi. Questi possono includere agenti leganti come il molibdeno per la resistenza o lubrificanti che aiuteranno nella fase successiva.

Fase 2: Compattazione in una Parte "Verde"

La polvere miscelata viene caricata in una cavità dello stampo che corrisponde alla geometria desiderata del componente. Una pressa applica quindi un'immensa pressione (tipicamente misurata in tonnellate per pollice quadrato) sulla polvere.

Questa forza compatta le particelle, eliminando la maggior parte dell'aria tra di esse e bloccandole meccanicamente. Il componente risultante, noto come parte "verde", ha la forma del prodotto finale e sufficiente integrità per essere maneggiato, ma non ha ancora raggiunto la sua resistenza finale.

Fase 3: Sinterizzazione in Atmosfera Controllata

La parte "verde" viene spostata in un forno di sinterizzazione. Il forno riscalda la parte a una temperatura elevata, e, cosa fondamentale, al di sotto del punto di fusione del metallo primario.

Questo calore innesca la diffusione atomica. Gli atomi sulle superfici delle singole particelle di polvere migrano attraverso i confini, fondendo le particelle insieme e formando forti legami metallurgici. Questo processo brucia anche i lubrificanti aggiunti durante la miscelazione e riduce gli ossidi superficiali, creando un pezzo finale pulito, solido e significativamente più resistente.

La Scienza Dietro il Legame

Comprendere perché la sinterizzazione funziona è fondamentale per apprezzarne il valore. Il processo è fondamentalmente diverso dalla fusione, che si basa sulla fusione e solidificazione.

Diffusione Atomica Senza Fusione

Pensate alla sinterizzazione come a forzare le particelle solide a unirsi. La combinazione di alta pressione durante la compattazione e alto calore durante la sinterizzazione energizza gli atomi, facendoli muovere e creare nuovi legami condivisi tra le particelle.

Ciò consente la creazione di parti da materiali con punti di fusione eccezionalmente alti, come tungsteno e molibdeno, che sono impraticabili o impossibili da modellare utilizzando metodi di fusione tradizionali.

Creazione di Proprietà Materiali Personalizzate

Poiché il processo inizia con una miscela di polveri, la sinterizzazione consente la creazione di composizioni materiali uniche. Metalli e altri elementi che non si legano facilmente in uno stato fuso possono essere combinati in polvere.

Ciò consente la progettazione di materiali con caratteristiche specifiche, come cuscinetti autolubrificanti (impregnando la porosità intrinseca della parte con olio) o materiali con durezza e resistenza all'usura su misura.

Comprendere i Compromessi della Sinterizzazione

Nessun processo di produzione è perfetto per ogni applicazione. L'obiettività richiede di riconoscere i limiti della sinterizzazione.

Porosità e Densità Inerenti

Le parti sinterizzate mantengono quasi sempre una piccola quantità di porosità. Di conseguenza, sono tipicamente meno dense delle parti realizzate da barre laminate o forgiate. Ciò può influire sulla resistenza alla trazione finale e sulla resistenza alla fatica.

Costi Iniziali Elevati degli Utensili

Gli stampi necessari per la fase di compattazione sono realizzati in acciaio per utensili temprato e possono essere costosi da produrre. Questo investimento iniziale significa che la sinterizzazione è più conveniente per produzioni di medio-alto volume, dove il costo degli utensili può essere ammortizzato su migliaia di pezzi.

Limitazioni Geometriche

Sebbene la sinterizzazione sia eccellente per forme complesse, ci sono dei vincoli. Il processo si basa sulla pressatura della polvere in un'unica direzione. Caratteristiche come sottosquadri, fori trasversali o filettature non parallele alla direzione di pressatura non possono essere formate direttamente e devono essere aggiunte in operazioni di lavorazione secondarie.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa economica di parti complesse: La sinterizzazione è una scelta eccellente, poiché produce componenti a forma netta con sprechi minimi di materiale e riduce o elimina la necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è la massima resistenza e resistenza agli urti: Una parte forgiata o completamente lavorata da metallo laminato può essere un'alternativa più adatta, sebbene più costosa, per applicazioni critiche e ad alto stress.

- Se il tuo obiettivo principale è creare parti da materiali ad alto punto di fusione o unici: La sinterizzazione è spesso l'unico metodo commercialmente valido per la lavorazione di metalli come il tungsteno o per la creazione di materiali compositi personalizzati.

In definitiva, comprendere il processo di sinterizzazione ti consente di sfruttare le sue capacità uniche per una produzione di componenti efficiente e innovativa.

Tabella riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Miscelazione delle Polveri | Miscelazione di polveri metalliche di base con leghe/lubrificanti | Miscela di polveri omogenea per le proprietà desiderate |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Una parte "verde" con la forma corretta ma bassa resistenza |

| 3. Sinterizzazione | Riscaldamento della parte "verde" al di sotto del suo punto di fusione | Una parte finale forte e solida con legami metallurgici |

Sei pronto a sfruttare l'efficienza della produzione di metallo sinterizzato per le tue esigenze di laboratorio o di produzione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per i processi avanzati di metallurgia delle polveri. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza e i nostri prodotti affidabili possono aiutarti a ottenere risultati precisi e a ridurre gli sprechi.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di sinterizzazione e migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino