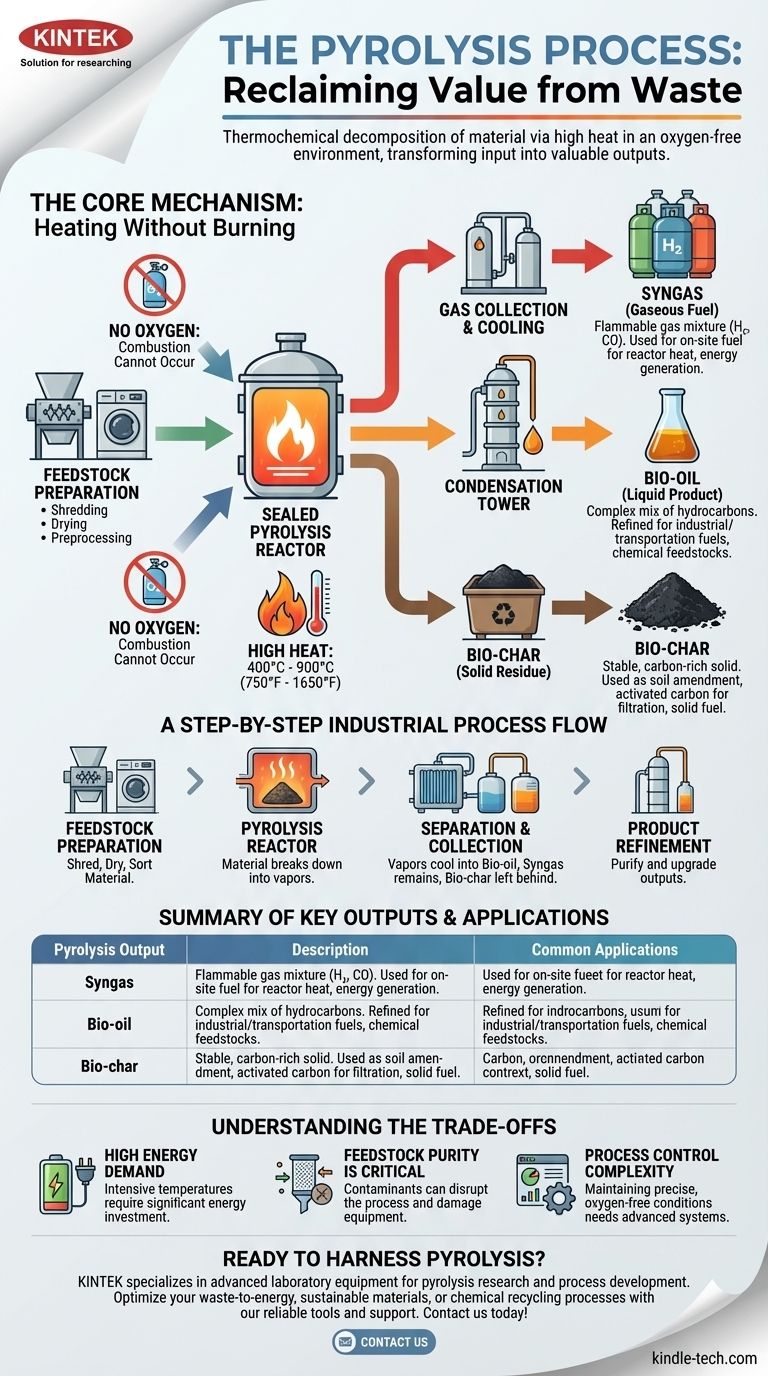

Alla base, la pirolisi è la decomposizione termochimica di materiale attraverso un calore intenso in un ambiente completamente privo di ossigeno. A differenza dell'incenerimento, che brucia il materiale, la pirolisi utilizza il calore per scomporre sostanze complesse come plastiche o biomasse nei loro componenti chimici fondamentali. Questo processo trasforma un singolo materiale in ingresso in tre prodotti distinti e di valore: una miscela di gas (syngas), un liquido (bio-olio) e un solido (bio-char).

Il vero valore della pirolisi non sta nel distruggere i rifiuti, ma nel recuperarli. È un processo di trasformazione controllato che sblocca l'energia immagazzinata e il valore chimico all'interno di materiali che altrimenti finirebbero in discarica.

Come funziona la pirolisi: il meccanismo centrale

Per capire la pirolisi, devi prima comprenderne il principio fondamentale: riscaldamento senza combustione. Questa distinzione è la chiave dell'intero processo.

La condizione essenziale: calore elevato, assenza di ossigeno

La pirolisi avviene all'interno di un reattore sigillato riscaldato a temperature comprese tra 400°C e 900°C (750°F a 1650°F).

Fondamentalmente, tutto l'ossigeno viene evacuato da questa camera. Senza ossigeno, la combustione non può avvenire. Invece di bruciare, il calore intenso costringe i legami chimici all'interno del materiale a rompersi, un processo noto come cracking termico.

La scomposizione della materia prima

Il materiale in ingresso, o materia prima (feedstock), viene scomposto in molecole più piccole e meno complesse.

Nella biomassa, il calore decompone i suoi componenti primari: cellulosa, emicellulosa e lignina. Per le plastiche, le lunghe catene polimeriche ripetute vengono spezzate in catene di idrocarburi più corte.

Il ruolo opzionale dei catalizzatori

In alcuni processi avanzati di pirolisi, un catalizzatore viene introdotto nel reattore. Un catalizzatore è una sostanza che accelera o dirige una reazione chimica senza essere consumata da essa.

L'uso di un catalizzatore può aiutare a indirizzare il processo per massimizzare un prodotto specifico, come aumentare la resa e la qualità del bio-olio dai rifiuti plastici.

Uno sguardo passo-passo a un processo industriale

Sebbene la scienza di base sia semplice, un impianto di pirolisi commerciale opera attraverso un processo preciso e multistadio. Usando la pirolisi della plastica come esempio, i passaggi sono chiari.

Fase 1: Preparazione della materia prima

La materia prima non viene immessa direttamente nel reattore. Deve essere preparata per garantirne l'efficienza e la purezza.

Ciò comporta la triturazione del materiale per aumentare la superficie, l'essiccazione per rimuovere l'umidità che ostacola il processo e la pre-elaborazione per separare eventuali contaminanti non pirolizzabili come metalli o vetro.

Fase 2: Il reattore di pirolisi

La materia prima preparata viene immessa nel reattore privo di ossigeno e riscaldata. Man mano che il materiale si scompone, vaporizza in una miscela di gas e aerosol.

Fase 3: Separazione e raccolta

Questa miscela di vapore caldo viene quindi convogliata fuori dal reattore. Man mano che si raffredda, i diversi componenti vengono separati.

I vapori condensabili si raffreddano in un liquido (bio-olio). I gas non condensabili rimangono come syngas. Il materiale solido, ricco di carbonio, lasciato nel reattore è il bio-char.

Fase 4: Raffinazione del prodotto

I prodotti grezzi vengono spesso purificati per soddisfare specifici standard di mercato. Il bio-olio può essere distillato per separarlo in diversi gradi di carburante, e il bio-char potrebbe essere ulteriormente lavorato per creare carbone attivo di alta qualità.

Comprendere i tre prodotti chiave

Il successo di un'operazione di pirolisi dipende dal valore derivato dai suoi tre prodotti distinti.

Syngas (Il combustibile gassoso)

Il syngas è una miscela di gas infiammabili, principalmente idrogeno e monossido di carbonio. Viene spesso utilizzato in loco come combustibile per fornire il calore necessario per il reattore di pirolisi, migliorando drasticamente l'efficienza energetica complessiva dell'impianto.

Bio-olio (Il prodotto liquido)

Conosciuto anche come olio di pirolisi, questo liquido è una miscela complessa di idrocarburi. Può essere raffinato per essere utilizzato come combustibile industriale o ulteriormente lavorato in prodotti più preziosi come carburanti per il trasporto o materie prime chimiche.

Bio-char (Il residuo solido)

Il bio-char è un solido stabile, ricco di carbonio, simile al carbone. Ha eccellenti applicazioni come ammendante del suolo per migliorare la salute del suolo e la ritenzione idrica, come materiale di base per la produzione di carbone attivo per la filtrazione, o semplicemente come combustibile solido.

Comprendere i compromessi

La pirolisi è una tecnologia potente, ma non è priva di sfide. L'obiettività richiede il riconoscimento delle sue realtà operative.

Elevata domanda energetica

Raggiungere e mantenere temperature fino a 900°C è altamente energivoro. Sebbene l'utilizzo del syngas prodotto possa compensare questo, l'investimento energetico iniziale e la progettazione del sistema sono considerazioni significative.

La purezza della materia prima è fondamentale

L'efficienza e la qualità del prodotto della pirolisi sono altamente sensibili alla composizione della materia prima. I contaminanti possono interrompere le reazioni chimiche o danneggiare le apparecchiature, rendendo le fasi iniziali di preparazione e smistamento vitali ma costose.

Complessità del controllo del processo

Il funzionamento di un reattore di pirolisi è un equilibrio delicato. Mantenere un ambiente completamente privo di ossigeno controllando con precisione la temperatura richiede sistemi di monitoraggio e sicurezza sofisticati, affidabili e costosi.

Come applicare questo al tuo obiettivo

Comprendere la pirolisi ti permette di vederne la potenziale applicazione da diverse angolazioni.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è una tecnologia di punta per convertire plastiche non riciclabili e rifiuti organici in risorse preziose, offrendo un'alternativa diretta alle discariche.

- Se il tuo obiettivo principale è la generazione di energia: Le produzioni di syngas e bio-olio rappresentano una fonte di energia decentralizzata, in grado di alimentare il sistema stesso o di contribuire con energia alla rete.

- Se il tuo obiettivo principale è la sostenibilità dei materiali: Il bio-char prodotto è una merce preziosa per l'agricoltura e la produzione, fungendo da ingrediente chiave per il miglioramento del suolo o per prodotti di filtrazione avanzati.

Comprendendo la pirolisi non come distruzione ma come decostruzione controllata, possiamo recuperare efficacemente valore dai rifiuti e progettare sistemi più sostenibili.

Tabella riassuntiva:

| Prodotto della pirolisi | Descrizione | Applicazioni comuni |

|---|---|---|

| Syngas | Miscela di gas infiammabili (H₂, CO) | Combustibile in loco per il calore del reattore, generazione di energia |

| Bio-olio | Miscela liquida di idrocarburi | Combustibile industriale, carburante per il trasporto, materie prime chimiche |

| Bio-char | Residuo solido, ricco di carbonio | Ammendante del suolo, carbone attivo per la filtrazione, combustibile solido |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio o impianto? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca sulla pirolisi e lo sviluppo di processi. Che tu stia esplorando soluzioni di trasformazione dei rifiuti in energia, materiali sostenibili o riciclo chimico, i nostri esperti possono fornirti gli strumenti affidabili e il supporto di cui hai bisogno per ottimizzare i tuoi processi di pirolisi. Contattaci oggi per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi di sostenibilità e ricerca!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione