In sostanza, un forno rotante è vantaggioso perché riscalda e mescola simultaneamente i materiali all'interno di un'atmosfera precisamente controllata. Questa capacità unica si traduce in un'uniformità di temperatura superiore, uno scambio di gas altamente efficiente e una qualità del prodotto costante, rendendolo ideale per la lavorazione di polveri, granuli e altri solidi sfusi.

Il vantaggio fondamentale di un forno rotante non è semplicemente la sua capacità di riscaldare, ma la creazione di un ambiente di lavorazione dinamico. Facendo rotolare continuamente il materiale, espone l'intera superficie al calore e all'atmosfera, risolvendo i problemi comuni di non uniformità e inefficienza inerenti ai design dei forni statici.

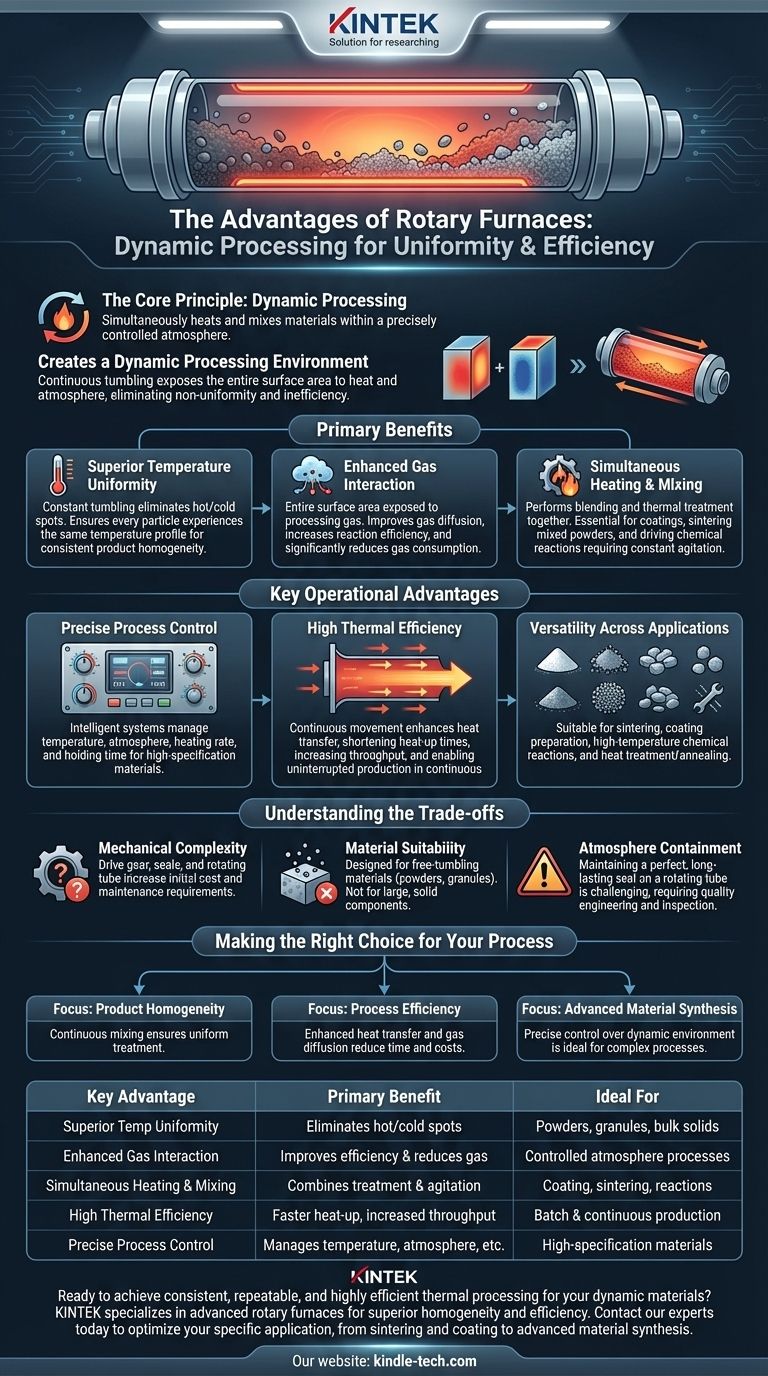

Il Principio Fondamentale: Lavorazione Dinamica

I principali vantaggi di un forno rotante derivano dalla sua caratteristica più distintiva: la rotazione del tubo di lavorazione. Questo movimento continuo cambia fondamentalmente il modo in cui il materiale interagisce con il suo ambiente.

Uniformità di Temperatura Superiore

In un forno statico, il materiale ai bordi di un lotto si riscalda più velocemente del materiale al centro. L'azione di rotolamento costante in un forno rotante elimina questi punti caldi e freddi.

Ciò assicura che ogni particella sperimenti lo stesso profilo di temperatura, portando a un'eccezionale omogeneità del prodotto e a risultati costanti da lotto a lotto.

Interazione Migliorata con i Gas

Quando si trattano materiali in un'atmosfera specifica (come un gas riducente o inerte), la rotazione è un vantaggio significativo.

Garantisce che l'intera superficie del materiale sia esposta al gas di processo. Ciò migliora la diffusione del gas, aumenta l'efficienza delle reazioni chimiche e può significativamente ridurre il consumo complessivo di gas rispetto ai metodi statici.

Riscaldamento e Miscelazione Simultanei

Il design del forno gli consente di svolgere due funzioni critiche contemporaneamente. Questa doppia azione è essenziale per applicazioni in cui la miscelazione e il trattamento termico devono avvenire all'unisono.

Questa capacità è particolarmente preziosa per la creazione di rivestimenti, la sinterizzazione di polveri miste o la conduzione di reazioni chimiche che richiedono agitazione costante per procedere in modo uniforme.

Vantaggi Operativi Chiave

Oltre al principio fondamentale della lavorazione dinamica, i forni rotanti offrono diversi vantaggi pratici che li rendono una scelta preferita per molte applicazioni industriali e di laboratorio.

Controllo Preciso del Processo

I moderni forni rotanti sono dotati di sistemi di controllo intelligenti. Questi consentono la gestione precisa di variabili critiche come temperatura, atmosfera, velocità di riscaldamento e tempo di mantenimento.

Questo livello di controllo è cruciale per la produzione di materiali ad alta specifica, come quelli utilizzati nelle batterie o nelle ceramiche avanzate, dove piccole deviazioni possono compromettere le prestazioni.

Elevata Efficienza Termica

Il movimento continuo del materiale migliora il trasferimento di calore. Ciò consente al forno di portare un lotto di materiale a temperatura in un periodo più breve, aumentando la produttività e l'efficienza complessiva del processo.

Per i modelli continui, il materiale passa attraverso la zona riscaldata, mantenendo una temperatura costante e consentendo una produzione ininterrotta.

Versatilità tra le Applicazioni

I forni rotanti non sono limitati a una singola funzione. Le loro capacità uniche li rendono adatti a un'ampia gamma di processi termici.

Gli usi comuni includono la sinterizzazione di polveri metalliche e ceramiche, la preparazione di rivestimenti, la conduzione di reazioni chimiche ad alta temperatura e il trattamento termico e la ricottura dei metalli.

Comprendere i Compromessi

Sebbene altamente efficace, il design di un forno rotante presenta alcune considerazioni che lo distinguono dai sistemi statici più semplici. Valutare obiettivamente questi aspetti è fondamentale per prendere una decisione informata.

Complessità Meccanica

L'inclusione di un ingranaggio di trasmissione, guarnizioni e un tubo rotante introduce una maggiore complessità meccanica rispetto a un forno a scatola o a tubo standard. Ciò può tradursi in costi iniziali più elevati e requisiti di manutenzione specifici per il sistema di trasmissione.

Idoneità del Materiale

Questi forni sono progettati specificamente per materiali che possono rotolare liberamente, come polveri, granuli e piccole parti. Non sono adatti per componenti grandi e solidi o materiali che potrebbero essere danneggiati dall'azione di rotolamento.

Contenimento dell'Atmosfera

Sebbene altamente efficaci nel creare atmosfere controllate, mantenere una guarnizione perfetta e duratura su un tubo rotante può essere più impegnativo che su uno statico. Ciò richiede ingegneria di qualità e ispezioni regolari delle guarnizioni.

Fare la Scelta Giusta per il Tuo Processo

In definitiva, la decisione di utilizzare un forno rotante dipende interamente dai requisiti del tuo materiale e dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è l'omogeneità del prodotto: L'azione di miscelazione continua di un forno rotante è il modo più efficace per garantire che ogni particella in un lotto riceva un trattamento uniforme.

- Se il tuo obiettivo principale è l'efficienza del processo: Il trasferimento di calore migliorato e la diffusione superiore dei gas riducono significativamente i tempi di lavorazione e il consumo di gas costosi.

- Se il tuo obiettivo principale è la sintesi avanzata di materiali: Il controllo preciso su un ambiente dinamico è ideale per processi complessi come la sinterizzazione, la preparazione di catalizzatori e le applicazioni di rivestimento.

Scegliere un forno rotante è un investimento per ottenere una lavorazione termica costante, ripetibile e altamente efficiente per materiali dinamici.

Tabella Riepilogativa:

| Vantaggio Chiave | Beneficio Primario | Ideale Per |

|---|---|---|

| Uniformità di Temperatura Superiore | Elimina i punti caldi/freddi per una qualità del prodotto costante | Polveri, granuli, solidi sfusi |

| Interazione Migliorata con i Gas | Migliora l'efficienza della reazione e riduce il consumo di gas | Processi che richiedono atmosfere controllate |

| Riscaldamento e Miscelazione Simultanei | Combina il trattamento termico con agitazione costante | Rivestimento, sinterizzazione, reazioni chimiche |

| Elevata Efficienza Termica | Tempi di riscaldamento più rapidi e maggiore produttività | Produzione in lotti e continua |

| Controllo Preciso del Processo | Gestisce temperatura, atmosfera e velocità di riscaldamento | Materiali ad alta specifica (es. batterie, ceramiche) |

Pronto a ottenere una lavorazione termica costante, ripetibile e altamente efficiente per i tuoi materiali dinamici?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni rotanti progettati per un'omogeneità e un'efficienza superiori nella lavorazione di polveri, granuli e altri solidi sfusi. Le nostre soluzioni offrono un controllo preciso su temperatura e atmosfera, aiutandoti a migliorare la qualità del prodotto e a ridurre i costi operativi.

Contatta i nostri esperti oggi per discutere come un forno rotante KINTEK può ottimizzare la tua specifica applicazione, dalla sinterizzazione e rivestimento alla sintesi avanzata di materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Forno rotativo elettrico di piccole dimensioni per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore