In sostanza, la deposizione chimica da vapore (CVD) è un processo che trasforma un gas in un rivestimento solido. Funziona introducendo gas precursori reattivi in una camera contenente un oggetto riscaldato, o substrato. Il calore provoca una reazione chimica, scomponendo i gas e depositando un sottile film solido del materiale desiderato sulla superficie del substrato, mentre i prodotti di scarto vengono rimossi.

Il principio fondamentale della CVD non è semplicemente "spruzzare" un rivestimento, ma piuttosto far crescere un nuovo strato solido su una superficie attraverso una reazione chimica controllata con precisione. La qualità, le proprietà e lo spessore di questo nuovo strato sono determinati dalla gestione di un delicato equilibrio tra temperatura, pressione e chimica dei gas all'interno di una camera di reazione.

I principi fondamentali della CVD

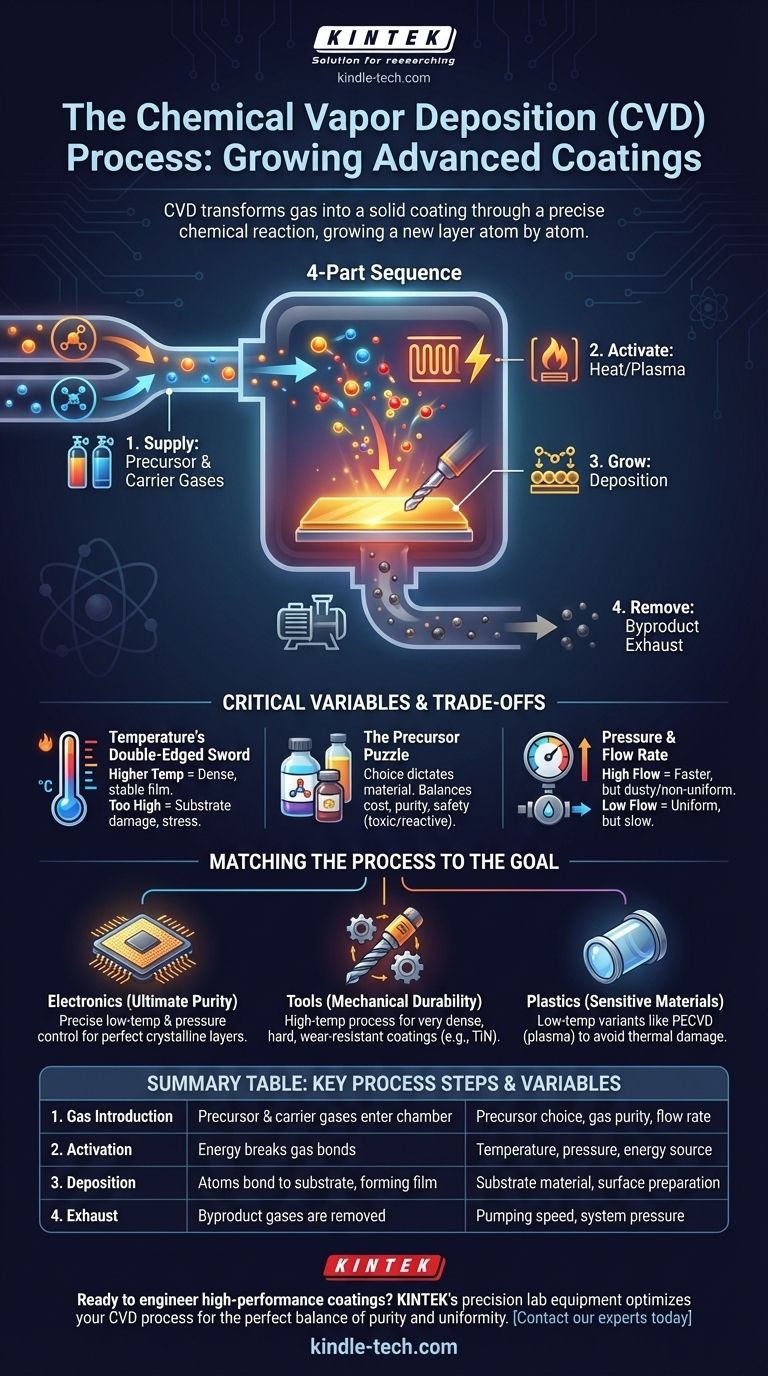

Per comprendere veramente la CVD, è meglio pensarla come una sequenza in quattro parti: fornitura degli ingredienti, attivazione della reazione, crescita del film e rimozione dei rifiuti. Ogni fase è fondamentale per produrre un rivestimento uniforme e di alta qualità.

La Camera e il Substrato

L'intero processo avviene all'interno di una camera di reazione sigillata, che è spesso sotto vuoto. Questo ambiente controllato è fondamentale per prevenire la contaminazione da parte dell'aria e di altre particelle.

All'interno della camera si trova il substrato, ovvero l'oggetto da rivestire. Questo può essere qualsiasi cosa, da un wafer di silicio per un microchip a un utensile da taglio in metallo o una lente ottica.

I Gas Precursori e di Trasporto

Le materie prime per il film sono chiamate gas precursori. Questi sono composti chimici volatili che contengono gli atomi necessari per il rivestimento finale (ad esempio, il gas silano, che contiene silicio).

Questi precursori sono spesso miscelati con un gas di trasporto (come idrogeno o azoto). Il gas di trasporto non entra a far parte del rivestimento finale; il suo compito è diluire i precursori e trasportarli uniformemente sulla superficie del substrato.

L'Energia di Attivazione

I precursori non reagiranno da soli. Richiedono una quantità significativa di energia per rompere i loro legami chimici.

Molto comunemente, questa energia viene fornita riscaldando il substrato a una temperatura molto elevata (CVD termica). Quando i gas precursori colpiscono la superficie calda, si decompongono. In alcune varianti, questa energia può essere fornita da plasma (PECVD) o laser (LCVD) per consentire temperature di processo inferiori.

Deposizione e Crescita del Film

Una volta che i gas precursori si scompongono sulla superficie del substrato, gli atomi desiderati si legano alla superficie in un processo chiamato adsorbimento. Quindi si dispongono in una struttura solida e stabile, formando un film sottile.

Questo film cresce strato dopo strato. Lo spessore finale del rivestimento è controllato con precisione gestendo la durata del processo, la temperatura e la concentrazione dei gas precursori.

Lo Scarico dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti indesiderati, che di solito sono anch'essi in forma gassosa.

Questi gas di scarto, insieme a qualsiasi precursore non reagito e gas di trasporto, vengono continuamente pompati fuori dalla camera attraverso un sistema di scarico. Questa fase è fondamentale per mantenere la purezza chimica della reazione e garantire un prodotto finale di alta qualità.

Comprendere le Variabili Critiche e i Compromessi

Il successo di un processo CVD dipende da un delicato equilibrio di diversi fattori. Una cattiva gestione di uno qualsiasi di essi può portare a una scarsa qualità del film, a rivestimenti non uniformi o a danni al substrato.

Il Pro e Contro della Temperatura

Temperature più elevate generalmente forniscono più energia per la reazione, portando a un film più denso, più puro e più stabile. Tuttavia, temperature eccessivamente elevate possono danneggiare i substrati sensibili al calore, aumentare i costi energetici e introdurre stress termico.

L'Enigma del Precursore

La scelta del precursore è fondamentale; detta il materiale che è possibile depositare. Tuttavia, i precursori variano ampiamente in termini di costo, purezza e sicurezza. Alcuni precursori altamente efficaci sono anche altamente tossici o piroforici (si incendiano spontaneamente all'aria), richiedendo sistemi di manipolazione complessi e costosi.

Pressione e Velocità di Flusso

La pressione all'interno della camera e la velocità di flusso dei gas controllano la concentrazione dei reagenti sulla superficie del substrato. Flussi elevati possono aumentare la velocità di deposizione ma possono portare a reazioni in fase gassosa (formando polvere) e rivestimenti non uniformi. Flussi bassi garantiscono una migliore uniformità ma sono molto più lenti e meno efficienti.

Abbinare il Processo all'Obiettivo

Il tuo obiettivo specifico detta come queste variabili dovrebbero essere regolate. Il processo CVD "migliore" è quello che raggiunge il risultato desiderato per una specifica applicazione.

- Se la tua attenzione principale è la massima purezza per l'elettronica: Devi utilizzare precursori di altissima purezza e controllare con precisione temperatura e pressione per far crescere strati cristallini perfetti su wafer di silicio.

- Se la tua attenzione principale è la durabilità meccanica per gli utensili: Probabilmente utilizzerai un processo ad alta temperatura per creare un rivestimento molto denso, duro e resistente all'usura come il nitruro di titanio (TiN) o un carbonio simile al diamante.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura come la plastica: Devi utilizzare una variante a bassa temperatura come la CVD potenziata al plasma (PECVD), in cui l'energia del plasma, non solo il calore, viene utilizzata per attivare i precursori.

Padroneggiando l'interazione tra gas, calore e pressione, la CVD ci consente di ingegnerizzare materiali con proprietà specifiche direttamente su una superficie, atomo per atomo.

Tabella Riassuntiva:

| Fase del Processo CVD | Funzione Chiave | Variabili Critiche |

|---|---|---|

| 1. Introduzione del Gas | I gas precursori e di trasporto entrano nella camera | Scelta del precursore, purezza del gas, velocità di flusso |

| 2. Attivazione | L'energia (calore/plasma) rompe i legami del gas | Temperatura, pressione, fonte di energia |

| 3. Deposizione | Gli atomi si legano al substrato, formando un film solido | Materiale del substrato, preparazione della superficie |

| 4. Scarico | I gas di scarto vengono rimossi dalla camera | Velocità di pompaggio, pressione del sistema |

Pronto a ingegnerizzare rivestimenti ad alte prestazioni per la tua applicazione specifica?

Sia che tu stia sviluppando microelettronica, migliorando la durata degli utensili o rivestendo materiali sensibili, le apparecchiature da laboratorio di precisione e i materiali di consumo di KINTEK sono progettati per ottimizzare il tuo processo CVD. La nostra esperienza assicura che tu raggiunga il perfetto equilibrio tra purezza, densità e uniformità per i tuoi substrati.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le sfide di rivestimento del tuo laboratorio e guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza