Il processo fondamentale di una pressa a caldo prevede l'applicazione di calore e pressione immensa, controllati con precisione, a un materiale per una durata specifica. Questa combinazione forza un cambiamento fisico o chimico, consentendo alla macchina di incollare, modellare o densificare i materiali per una vasta gamma di applicazioni industriali, elettroniche e commerciali.

Una pressa a caldo non è uno strumento di uso singolo, ma una tecnologia piattaforma. La sua funzione principale è sfruttare le leggi della termodinamica e della meccanica—utilizzando calore e pressione controllati—per alterare permanentemente i materiali, sia per incollare componenti elettronici, applicare grafica ai tessuti o creare parti industriali dense.

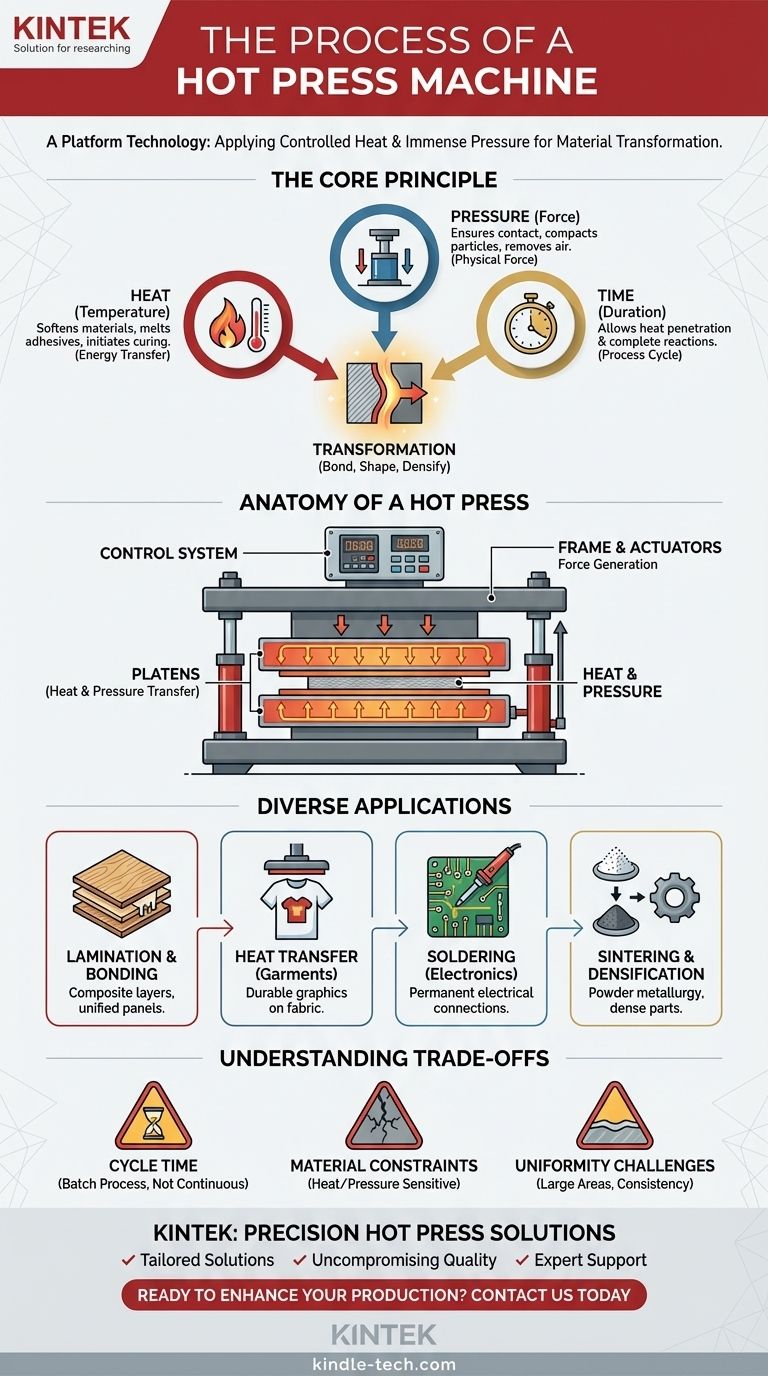

Il Principio Fondamentale: Unione di Calore e Pressione

L'efficacia di una pressa a caldo deriva dalla combinazione deliberata e controllata di tre variabili critiche: temperatura, pressione e tempo. Ognuna svolge un ruolo distinto nel risultato finale.

Il Ruolo del Calore

Il calore fornisce l'energia necessaria per cambiare lo stato del materiale. Può essere utilizzato per ammorbidire un materiale per renderlo malleabile, fondere un adesivo o una saldatura, o avviare una reazione chimica come la polimerizzazione di una resina. Questa applicazione di energia termica è un'espressione diretta della Prima Legge della Termodinamica, che trasferisce energia nel materiale per modificarne le proprietà interne.

Il Ruolo della Pressione

La pressione, tipicamente generata da un sistema idraulico, assicura un contatto intimo tra le superfici e fornisce la forza fisica per la trasformazione. Nella laminazione, spremere l'aria e bloccare gli strati insieme. Nella metallurgia delle polveri, compatta le particelle sciolte. Questa forza è ciò che garantisce che l'incollaggio, la forma o la densità siano raggiunti in modo uniforme.

L'Importanza del Tempo

La durata del ciclo di pressatura è l'elemento critico finale. Consente al calore di penetrare completamente nel materiale e assicura che le reazioni chimiche, come la polimerizzazione, abbiano tempo sufficiente per completarsi. Un ciclo troppo breve può comportare un legame debole, mentre uno troppo lungo potrebbe danneggiare il materiale.

Anatomia di una Pressa a Caldo

Sebbene i design varino a seconda dell'applicazione, la maggior parte delle presse a caldo condivide una serie comune di componenti principali che lavorano insieme per fornire risultati precisi.

Il Telaio e gli Attuatori

La macchina è costruita su una base pesante che ospita uno o più cilindri idraulici. Questi attuatori, azionati dalla pressione dell'olio e dall'aria compressa, generano l'immensa forza richiesta per la pressatura. La testa della pressa è collegata alla base tramite colonne o telai solidi, creando una struttura rigida in grado di resistere alle forze operative.

Le Piastre (Platens)

Le piastre (platens) sono le piastre spesse e piatte che trasferiscono sia il calore che la pressione direttamente sul pezzo in lavorazione. Sono tipicamente lavorate da acciaio massiccio e contengono canali forati per la circolazione di un mezzo riscaldante, come olio caldo o vapore. Le superfici sono spesso rettificate lisce e cromate per garantire una finitura superficiale fine, prevenire la corrosione e impedire che materiali come la colla aderiscano.

Il Sistema di Controllo

Le moderne operazioni di pressatura a caldo sono gestite da sistemi elettronici avanzati. Questi controlli consentono agli operatori di impostare e automatizzare con precisione l'intero processo, incluse le fasi di temperatura, l'applicazione della pressione e il tempo di ciclo. Funzionalità come un manometro digitale e velocità di riscaldamento regolabili offrono agli utenti un controllo preciso per ottenere risultati ideali e ripetibili.

Applicazioni Diverse Definiscono il Processo

Il termine "pressatura a caldo" descrive una categoria di processi, ciascuno adattato a uno specifico settore e risultato. Il principio fondamentale rimane lo stesso, ma l'applicazione detta le caratteristiche specifiche della macchina.

Laminazione e Incollaggio

Nella lavorazione del legno e nella produzione di compositi, vengono utilizzate grandi presse a più piastre per incollare strati di materiale insieme con un adesivo attivato dal calore. La pressa garantisce calore e pressione costanti su una vasta area superficiale per creare pannelli forti e unificati.

Trasferimento di Calore per Indumenti

Questa è una delle applicazioni più comuni. Una pressa a caldo applica un disegno o un trasferimento prestampato su un tessuto. Il calore attiva l'adesivo sul trasferimento, mentre la pressione lo fonde permanentemente con le fibre dell'indumento per una finitura durevole e duratura.

Saldatura per l'Elettronica

Nell'assemblaggio elettronico, una pressa a caldo specializzata riscalda due parti rivestite di flussante e saldatura. La testa della macchina, o indentatore, si riscalda a una temperatura precisa, fondendo la saldatura. Dopo la polimerizzazione, questo forma una connessione elettrica e meccanica permanente tra i componenti.

Sinterizzazione e Densificazione

Nella metallurgia delle polveri e nella ceramica, la pressatura a caldo è un processo di produzione che contemporaneamente preme e riscalda una polvere. Questa azione, nota come sinterizzazione, compatta la polvere in una parte solida e altamente densa, cosa spesso impossibile da ottenere solo con la pressione o il calore.

Comprendere i Compromessi

Sebbene potente, il processo di pressatura a caldo presenta limitazioni intrinseche che è importante comprendere per una corretta applicazione.

Tempo di Ciclo

La pressatura a caldo è un processo a lotti, non continuo. La necessità di riscaldare il materiale, applicare la pressione per una durata stabilita e spesso raffreddarlo fa sì che i tempi di ciclo possano essere un fattore limitante nella produzione ad alto volume.

Vincoli sui Materiali

Il processo è intrinsecamente distruttivo per i materiali che non possono resistere ad alte temperature e pressioni. Il suo utilizzo è limitato a materiali come polimeri termoindurenti e termoplastici, metalli specifici, compositi di legno e ceramiche.

Sfide di Uniformità

Ottenere una temperatura e una pressione perfettamente uniformi su piastre molto grandi è una sfida ingegneristica significativa. Qualsiasi incoerenza può portare a difetti, come legami deboli o variazioni di densità attraverso la parte.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di pressatura a caldo corretto dipende interamente dal materiale con cui si lavora e dal risultato desiderato.

- Se il tuo obiettivo principale è la decorazione superficiale (es. magliette): Hai bisogno di una pressa a caldo standard focalizzata su una distribuzione uniforme della temperatura e una pressione moderata per applicare i trasferimenti.

- Se il tuo obiettivo principale è la produzione di elettronica: Hai bisogno di una pressa per saldatura a barra calda con un controllo della temperatura eccezionalmente preciso e una testa di pressione specializzata.

- Se il tuo obiettivo principale è creare parti strutturali dense da polvere: Hai bisogno di una pressa a caldo industriale o di una pressa isostatica a caldo (HIP) specializzata in grado di raggiungere temperature e pressioni estreme.

- Se il tuo obiettivo principale è laminare grandi fogli (es. compensato): Hai bisogno di una pressa idraulica di grande formato, spesso con più piastre, progettata per la coerenza su ampie aree superficiali.

In definitiva, comprendere che la "pressatura a caldo" è una categoria di processi, non una singola azione, è la chiave per sfruttare la sua potenza per la tua applicazione specifica.

Tabella Riassuntiva:

| Variabile | Ruolo nella Pressatura a Caldo | Applicazioni Comuni |

|---|---|---|

| Temperatura | Ammorbidisce i materiali, fonde gli adesivi, avvia la polimerizzazione | Stampa a trasferimento termico, saldatura, polimerizzazione resine |

| Pressione | Assicura il contatto intimo, compatta i materiali, rimuove l'aria | Laminazione, metallurgia delle polveri, incollaggio di compositi |

| Tempo | Consente la penetrazione del calore e il completamento delle reazioni chimiche | Tutti i processi che richiedono cicli di polimerizzazione o sinterizzazione |

| Design della Piastra | Trasferisce calore e pressione uniformemente sul pezzo in lavorazione | Laminazione di pannelli su larga scala, creazione di parti uniformi |

Pronto a migliorare la tua produzione con la pressatura a caldo di precisione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le tue esigenze specifiche. Che tu sia nel settore della produzione elettronica, dei tessuti o della scienza dei materiali, le nostre presse a caldo forniscono il controllo esatto di temperatura, pressione e ciclo richiesto per risultati impeccabili.

Perché scegliere KINTEK?

- Soluzioni Su Misura: Dalle presse a trasferimento termico ai sistemi di sinterizzazione industriali, abbiniamo la macchina alla tua applicazione.

- Qualità Senza Compromessi: Costruite per la durata e prestazioni ripetibili in ambienti esigenti.

- Supporto Esperto: Il nostro team ti aiuta a ottimizzare i cicli per l'efficienza e l'integrità del materiale.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come la tecnologia delle presse a caldo di KINTEK può guidare il tuo successo. Contattaci ora →

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6