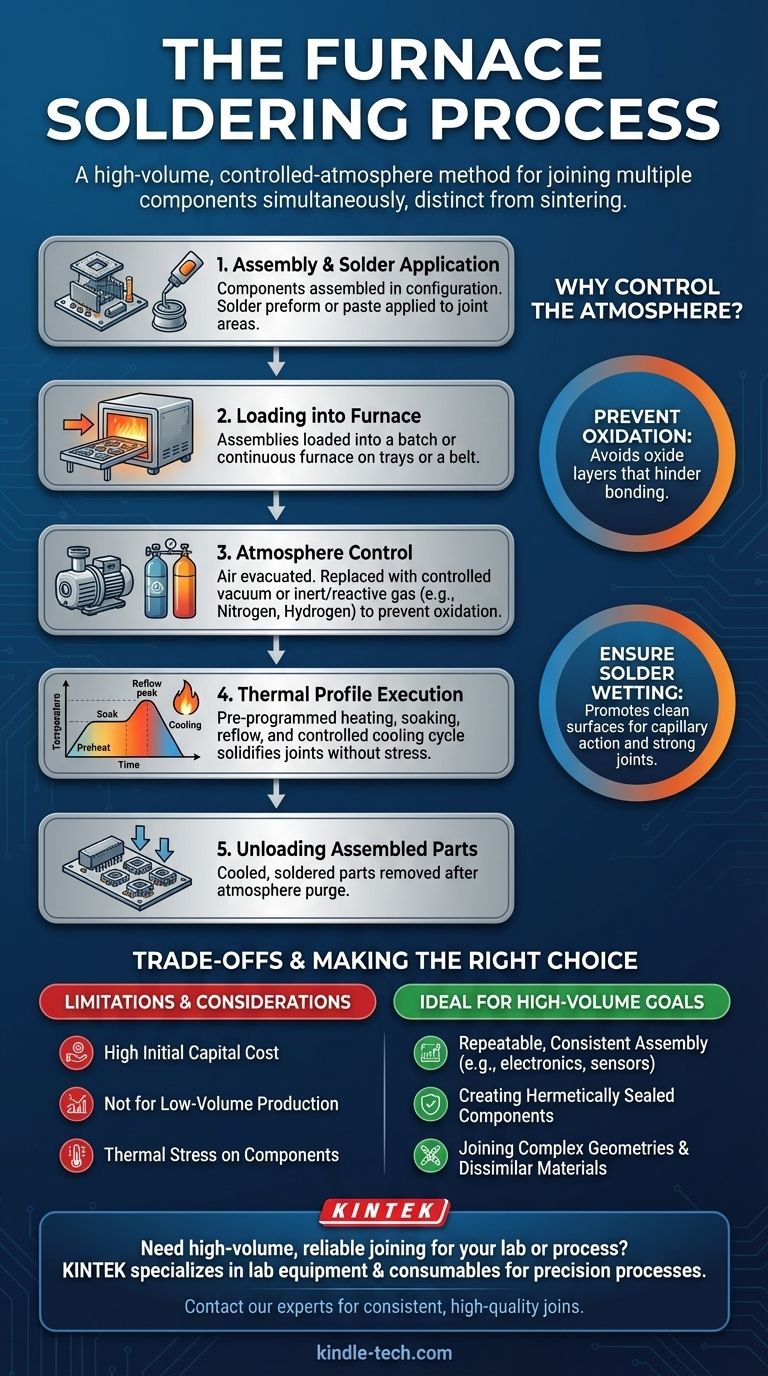

Nella sua essenza, la brasatura in forno è un processo ad alto volume per unire simultaneamente più componenti utilizzando un ciclo di riscaldamento e raffreddamento precisamente controllato all'interno di un'atmosfera regolata. Si differenzia significativamente dalla sinterizzazione, un processo descritto nei riferimenti che fonde polveri in una massa solida. La brasatura in forno utilizza un metallo d'apporto (saldatura) per creare giunzioni forti e pulite su interi assemblaggi senza la necessità di un'applicazione manuale, punto per punto.

Il vantaggio fondamentale della brasatura in forno non è solo il riscaldamento, ma l'ottenimento di una giunzione perfetta controllando l'intero ambiente termico e atmosferico. Questo previene l'ossidazione e assicura che la saldatura fluisca precisamente dove necessario, rendendola un pilastro della produzione ad alta affidabilità.

La Differenza Fondamentale: Brasatura vs. Sinterizzazione

Prima di descrivere in dettaglio il processo di brasatura, è fondamentale distinguerlo dalla sinterizzazione, un punto comune di confusione poiché entrambi utilizzano forni ad alta temperatura.

Cos'è la Brasatura?

La brasatura è un processo di unione in cui due o più elementi metallici vengono uniti fondendo e facendo fluire un metallo d'apporto (saldatura) nella giunzione. I materiali di base stessi non vengono fusi; solo la saldatura lo è.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo che utilizza calore e talvolta pressione per fondere insieme particelle di una polvere in una massa solida e coerente. Il materiale viene riscaldato al di sotto del suo punto di fusione fino a quando le singole particelle si legano, creando un unico pezzo solido.

Il Processo Passo-Passo della Brasatura in Forno

Il processo di brasatura in forno è una sequenza attentamente coreografata progettata per la ripetibilità e il controllo qualità.

Fase 1: Assemblaggio dei Componenti e Applicazione della Saldatura

Innanzitutto, i componenti da unire vengono assemblati nella loro configurazione finale. La saldatura viene applicata alle aree di giunzione, tipicamente come una preforma di saldatura preformata (una forma stampata di lega di saldatura) o come una pasta saldante (una miscela di polvere di saldatura e flussante).

Fase 2: Caricamento nel Forno

Gli assemblaggi vengono caricati su vassoi o su un nastro trasportatore e posizionati all'interno del forno. Questo può essere un forno a lotti, dove un singolo carico viene processato contemporaneamente, o un forno continuo, dove un nastro trasporta gli assemblaggi attraverso diverse zone di temperatura.

Fase 3: Controllo dell'Atmosfera

Il forno viene sigillato e l'aria viene rimossa. Viene sostituita con un'atmosfera strettamente controllata, che è cruciale per il successo. Questa è spesso un vuoto o, più comunemente, un gas inerte come l'azoto o una miscela di gas reattivi come l'idrogeno.

Fase 4: Il Profilo Termico

Il forno esegue un profilo termico pre-programmato. Questo comporta l'aumento della temperatura a una velocità specifica, il mantenimento a una temperatura di "soak" per consentire all'assemblaggio di stabilizzarsi, un nuovo aumento alla temperatura di rifusione di picco per fondere la saldatura e, infine, un raffreddamento controllato per solidificare le giunzioni senza shock termico.

Fase 5: Scarico delle Parti Assemblate

Una volta completato il ciclo e raffreddati gli assemblaggi, l'atmosfera controllata viene spurgata e le parti finite e saldate vengono rimosse dal forno.

Perché Controllare l'Atmosfera? Il Principio Fondamentale

L'uso di un vuoto o di un'atmosfera gassosa specifica, simile ai processi di sinterizzazione menzionati nei riferimenti, è l'aspetto più critico della brasatura in forno.

Prevenzione dell'Ossidazione

Ad alte temperature, i metalli reagiscono rapidamente con l'ossigeno, formando ossidi sulla superficie. Questi strati di ossido impediscono alla saldatura di legarsi correttamente al metallo di base, portando a giunzioni deboli o fallite. Un'atmosfera inerte elimina questo rischio.

Garantire una Corretta Bagnatura della Saldatura

La "bagnatura" è la capacità della saldatura liquida di fluire e aderire a una superficie solida. Una superficie pulita e priva di ossidi, mantenuta dall'atmosfera controllata, promuove un'eccellente bagnatura, consentendo alla saldatura di essere aspirata nella giunzione per azione capillare per una connessione forte e completa.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Elevato

I forni, specialmente quelli con controlli atmosferici avanzati, rappresentano un investimento di capitale significativo rispetto alle stazioni di saldatura manuale o ai forni di rifusione su piccola scala.

Non Adatto per Produzioni a Basso Volume

L'impostazione, la programmazione dei profili termici e il tempo di ciclo rendono la brasatura in forno inefficiente per prototipi unici o tirature di produzione molto piccole. La sua forza risiede nella produzione a medio-alto volume dove la coerenza è fondamentale.

Considerazioni sullo Stress Termico

Sottoporre un intero assemblaggio ad alte temperature può introdurre stress termico. I componenti devono essere selezionati in modo da avere coefficienti di dilatazione termica compatibili per evitare danni o deformazioni durante il ciclo di riscaldamento e raffreddamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La brasatura in forno è un processo specializzato più adatto a specifiche sfide di produzione.

- Se il tuo obiettivo principale è l'assemblaggio ad alto volume e ripetibile: La brasatura in forno offre una coerenza impareggiabile per la produzione di migliaia di assemblaggi identici e di alta qualità, come nell'elettronica o nella produzione di sensori automobilistici.

- Se il tuo obiettivo principale è la creazione di componenti sigillati ermeticamente: Le giunzioni pulite e prive di flussante create in un'atmosfera controllata sono ideali per sigillare pacchetti elettronici, sensori e componenti aerospaziali dall'ambiente.

- Se il tuo obiettivo principale è unire geometrie complesse o materiali dissimili: La brasatura in forno può creare simultaneamente più giunzioni su parti complesse dove la saldatura manuale sarebbe impraticabile o impossibile.

Comprendere questo processo ti consente di selezionare la tecnologia di giunzione giusta in base alle tue specifiche esigenze di qualità, volume e prestazioni.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Assemblaggio e Applicazione della Saldatura | Componenti assemblati; preforma di saldatura o pasta applicata. | Prepara la giunzione per il legame. |

| 2. Caricamento | Assemblaggi posizionati in forno a lotti o continuo. | Prepara per il ciclo di riscaldamento controllato. |

| 3. Controllo dell'Atmosfera | Aria rimossa; sostituita con vuoto o gas inerte/reattivo. | Previene l'ossidazione per una corretta bagnatura della saldatura. |

| 4. Profilo Termico | Riscaldamento, mantenimento, rifusione e raffreddamento pre-programmati. | Fonde la saldatura uniformemente e solidifica le giunzioni senza stress. |

| 5. Scarico | Parti finite e saldate rimosse dopo il raffreddamento. | Completa il processo di giunzione ad alta affidabilità. |

Hai bisogno di giunzioni ad alto volume e affidabili per il tuo laboratorio o processo di produzione?

La brasatura in forno è ideale per creare assemblaggi forti e sigillati ermeticamente nell'elettronica, nell'aerospaziale e nella produzione di sensori. Presso KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo che rendono possibili processi di precisione come questo.

Lasciati aiutare a ottenere risultati impeccabili: Forniamo l'esperienza e le soluzioni per giunzioni coerenti e di alta qualità. Contatta i nostri esperti oggi tramite il nostro modulo per discutere come possiamo supportare i tuoi obiettivi di produzione con le attrezzature e i materiali giusti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la dimensione del grano del rivestimento a sputtering? Controlla la struttura su scala nanometrica per la tua applicazione

- Qual è lo scopo di un rotavapor? Ottenere una rimozione del solvente delicata ed efficiente per il tuo laboratorio

- Quanto è spesso il rivestimento d'oro per SEM? Ottieni una conduttività perfetta senza mascherare i dettagli

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Come cambia la durezza con la temperatura? Comprendere la relazione inversa per prevenire i guasti

- Come funziona un impianto di pirolisi? Trasforma i rifiuti in combustibile e prodotti chimici

- Perché è meglio usare l'acciaio inossidabile per la protezione dalla corrosione piuttosto che applicare un rivestimento? Scopri la durabilità autoriparante

- Cos'è la regola 20 40 60 nel Rotavap? Una guida per un'evaporazione efficiente e sicura del solvente