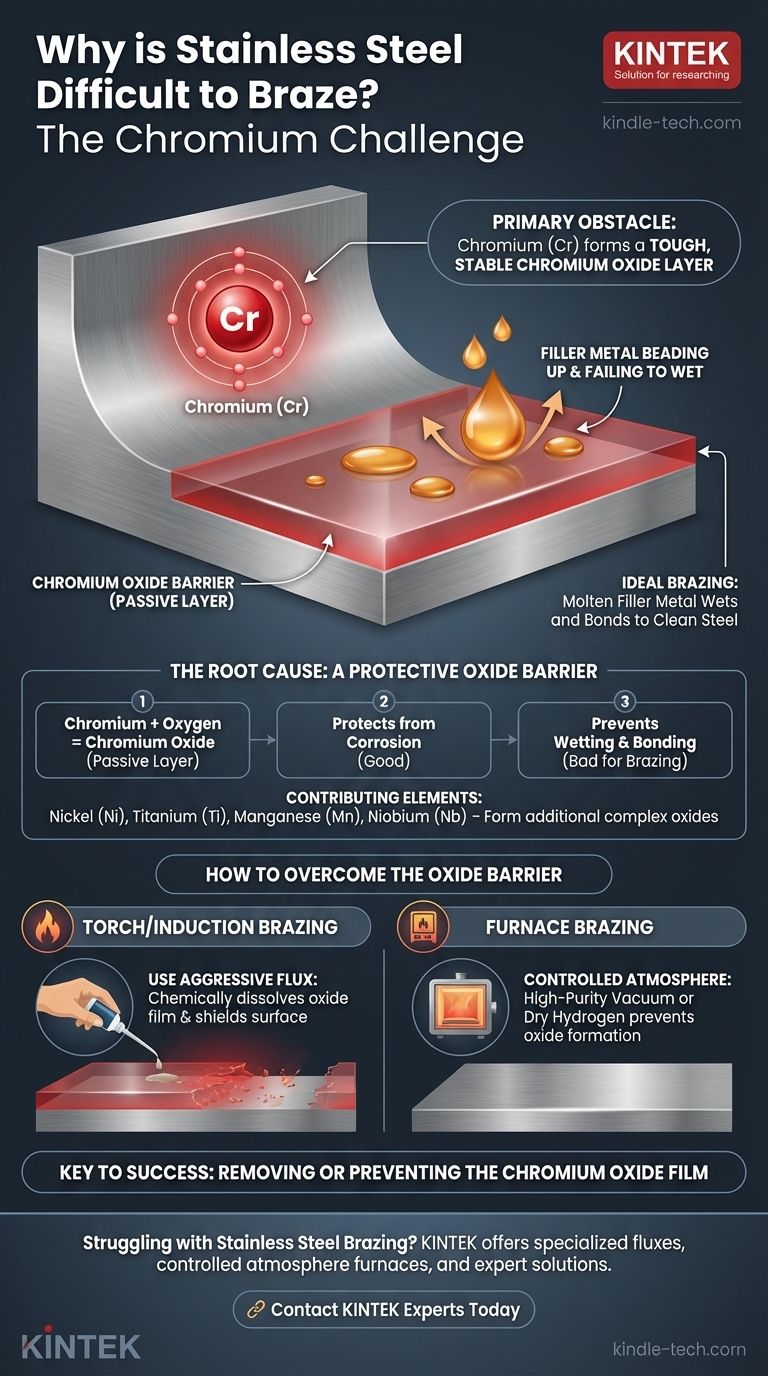

L'elemento principale che rende difficile la brasatura dell'acciaio inossidabile è il Cromo (Cr). Sebbene essenziale per la caratteristica resistenza alla corrosione del materiale, il cromo forma prontamente uno strato di ossido di cromo tenace, stabile e invisibile sulla superficie. Questa pellicola di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di bagnare e aderire correttamente all'acciaio sottostante.

La sfida fondamentale nella brasatura dell'acciaio inossidabile non è il metallo stesso, ma lo strato di ossido tenace e autoriparante che forma. La brasatura efficace di questo materiale dipende interamente dalla rimozione di questa pellicola di ossido di cromo prima e durante il processo di riscaldamento.

La Causa Principale: Una Barriera di Ossido Protettiva

La proprietà stessa che rende l'acciaio inossidabile "inossidabile"—la sua resistenza alla corrosione—è ciò che crea il principale ostacolo alla brasatura. Questa proprietà è nota come passivazione.

Il Ruolo Duplice del Cromo

Il cromo, quando aggiunto all'acciaio, reagisce con l'ossigeno presente nell'aria per formare uno strato sottile e inerte di ossido di cromo.

Questo strato passivo è estremamente stabile e si riforma istantaneamente se graffiato, proteggendo l'acciaio sottostante dalla ruggine e dalla corrosione.

Tuttavia, durante la brasatura, questo stesso strato protettivo impedisce al metallo d'apporto fuso di stabilire il contatto intimo a livello atomico richiesto per un forte legame metallurgico.

Come lo Strato di Ossido Impedisce la Brasatura

Affinché una brasatura abbia successo, il metallo d'apporto deve "bagnare" il materiale di base, il che significa che deve fluire e diffondersi uniformemente sulla superficie.

La pellicola di ossido di cromo ha una scarsa bagnabilità. Il metallo d'apporto fuso si raccoglierà in goccioline sulla superficie dell'ossido, proprio come l'acqua su un'auto cerata, invece di diffondersi e aderire al metallo di base.

L'Influenza di Altri Elementi di Lega

Sebbene il cromo sia il principale responsabile, anche altri elementi presenti in varie leghe di acciaio inossidabile contribuiscono al problema.

Elementi come nichel (Ni), titanio (Ti), manganese (Mn) e niobio (Nb) formano anch'essi i propri ossidi stabili. Questi possono creare pellicole di ossido ancora più complesse sulla superficie, complicando ulteriormente il processo di brasatura.

Comprensione delle Implicazioni Pratiche

Non affrontare questo strato di ossido è la ragione più comune dei fallimenti di brasatura con l'acciaio inossidabile, portando a giunti deboli o a una completa mancanza di adesione.

La Necessità di un Flusso Aggressivo

Poiché l'ossido di cromo è così stabile e difficile da rimuovere, i flussi di brasatura standard utilizzati per l'acciaio al carbonio o il rame sono inefficaci.

È necessario un flusso di brasatura specializzato e chimicamente aggressivo per l'acciaio inossidabile. Il suo compito è quello di dissolvere chimicamente la pellicola di ossido durante il riscaldamento e proteggere la superficie dalla ri-ossidazione.

L'Alternativa: Atmosfere Controllate

Un'alternativa al flusso è impedire la formazione dell'ossido in primo luogo. Questo è il principio alla base della brasatura in forno.

Brasando in un vuoto ad alta purezza o in un'atmosfera di idrogeno secco, è presente poco o nessun ossigeno per reagire con il cromo. Ciò mantiene la superficie pulita e pronta ad accettare il metallo d'apporto.

Come Affrontare la Brasatura dell'Acciaio Inossidabile

La brasatura efficace dell'acciaio inossidabile richiede una strategia diretta per combattere lo strato di ossido prima e durante il processo di riscaldamento. Il tuo approccio dipenderà dal tuo metodo.

- Se il tuo obiettivo principale è la brasatura a cannello o a induzione: Devi utilizzare un flusso specializzato e aggressivo formulato specificamente per l'acciaio inossidabile per rimuovere chimicamente l'ossido di cromo.

- Se il tuo obiettivo principale è la brasatura in forno: Devi utilizzare un'atmosfera controllata, come un vuoto ad alta purezza o idrogeno secco, per impedire la formazione dello strato di ossido alle alte temperature.

In definitiva, comprendere che il vero ostacolo è la pellicola di ossido, non il metallo stesso, è la chiave per ottenere una brasatura riuscita e affidabile.

Tabella Riassuntiva:

| Elemento | Ruolo nell'Acciaio Inossidabile | Effetto sulla Brasatura |

|---|---|---|

| Cromo (Cr) | Fornisce resistenza alla corrosione | Forma uno strato stabile di ossido di cromo che impedisce la bagnabilità |

| Nichel (Ni), Titanio (Ti) | Migliora proprietà specifiche | Può formare ossidi aggiuntivi, complicando ulteriormente la brasatura |

Hai difficoltà a brasare componenti in acciaio inossidabile? La chiave per una saldatura forte e affidabile è superare il tenace strato di ossido di cromo. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo gli strumenti e l'esperienza giusti—dai flussi specializzati ai forni ad atmosfera controllata—per garantire il successo del tuo processo di brasatura. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e ottenere risultati perfetti!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la resa di sputtering dei materiali? Padroneggiare le velocità di deposizione e la qualità del film

- Qual è la differenza tra metallurgia delle polveri e sinterizzazione? Scopri la chiave per una produzione efficiente di parti metalliche

- Qual è la differenza tra XRF e spettroscopia? Una guida alla scelta dello strumento analitico giusto

- Qual è la funzione dell'attrezzatura per il trattamento termico ad alta temperatura nei nanocompositi TiO2/G? Ottimizzare i fotocatalizzatori

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i diversi tipi di metodi di brasatura? Trova la tecnica di riscaldamento giusta per il tuo progetto

- Qual è il problema nel processo di trattamento termico? L'alto costo della prevenzione dei difetti superficiali

- Qual è la migliore prevenzione per le malattie cardiovascolari (CVD)? Una strategia per tutta la vita per una salute cardiaca ottimale