Sì, la brasatura richiede fondamentalmente calore. L'intero processo è definito dall'applicazione controllata di energia termica per fondere un metallo d'apporto, che poi fluisce in un giunto per legare insieme due o più materiali di base senza fondere i materiali stessi.

La brasatura non consiste semplicemente nell'applicare calore; si tratta di una gestione termica precisa. L'obiettivo è riscaldare un assemblaggio a una temperatura specifica—abbastanza calda da fondere una lega d'apporto ma abbastanza fredda da mantenere solidi i metalli di base—permettendo alla fisica di creare un legame forte e permanente.

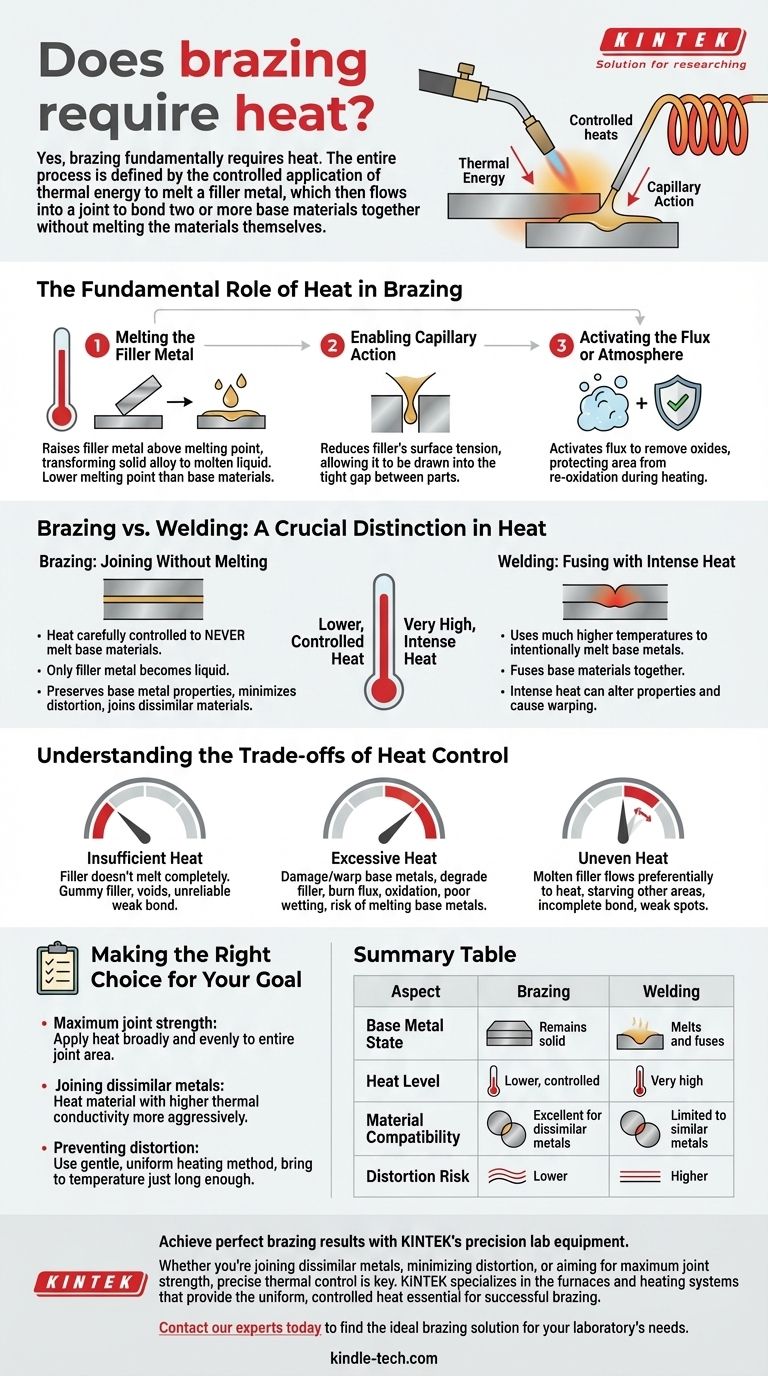

Il Ruolo Fondamentale del Calore nella Brasatura

Il calore è il catalizzatore che permette le tre azioni critiche del processo di brasatura. Senza di esso, un giunto brasato non può essere formato.

Fusione del Metallo d'Apporto

Lo scopo primario del calore è elevare il metallo d'apporto al di sopra della sua specifica temperatura di fusione (il suo punto di liquidus). Questo trasforma la lega solida in un liquido fuso.

Secondo i principi metallurgici, questo metallo d'apporto è intenzionalmente progettato per avere un punto di fusione inferiore rispetto ai materiali di base da unire.

Abilitazione dell'Azione Capillare

Una volta fuso, il metallo d'apporto liquido deve "bagnare" e fluire sulle superfici dei metalli di base. Il calore riduce la tensione superficiale del metallo d'apporto, permettendogli di essere attratto nello stretto spazio tra le parti attraverso una forza nota come azione capillare.

Questo flusso capillare è il segno distintivo di una brasatura eseguita correttamente, assicurando che il metallo d'apporto si distribuisca uniformemente in tutto il giunto per la massima resistenza.

Attivazione del Flusso o dell'Atmosfera

Nella maggior parte delle operazioni di brasatura, un flusso chimico viene applicato al giunto prima del riscaldamento. Il calore attiva questo flusso, facendogli rimuovere gli ossidi dai metalli di base e proteggere l'area dalla ri-ossidazione durante il ciclo di riscaldamento.

Nella brasatura in forno, il calore agisce con un'atmosfera controllata (come idrogeno o azoto) per svolgere la stessa funzione di pulizia e protezione.

Brasatura vs. Saldatura: Una Distinzione Cruciale nel Calore

Comprendere come il calore viene utilizzato nella brasatura è più chiaro confrontandolo con la saldatura. Sebbene entrambi uniscano i metalli, il loro approccio all'energia termica è fondamentalmente diverso.

Brasatura: Unione Senza Fusione

Nella brasatura, il calore è attentamente controllato per non fondere mai i materiali di base. Solo il metallo d'apporto diventa liquido.

Questo approccio a bassa temperatura preserva le proprietà originali dei metalli di base, minimizza la distorsione e consente l'unione di materiali dissimili (ad esempio, rame con acciaio).

Saldatura: Fusione con Calore Intenso

La saldatura utilizza temperature molto più elevate per fondere intenzionalmente i bordi dei metalli di base stessi. I bagni fusi dei materiali di base vengono fusi insieme, spesso con l'aggiunta di un materiale d'apporto.

Questo crea un giunto che è metallurgicamente parte dei componenti originali, ma il calore intenso può alterare le proprietà del materiale e causare una significativa deformazione.

Comprendere i Compromessi del Controllo del Calore

Il successo di un giunto brasato dipende interamente dall'applicazione precisa del calore. Sia un calore insufficiente che eccessivo porteranno al fallimento.

Il Rischio di Calore Insufficiente

Se l'assemblaggio non viene portato alla temperatura corretta, il metallo d'apporto non si fonderà completamente o non fluirà correttamente. Ciò si traduce in un riempitivo "gommoso" che non riesce a penetrare nel giunto, creando vuoti e un legame inaffidabile e debole.

Il Pericolo di Calore Eccessivo

Il surriscaldamento è ugualmente dannoso. Può danneggiare o deformare i metalli di base, degradare le proprietà metallurgiche della lega d'apporto e bruciare prematuramente il flusso protettivo, portando all'ossidazione e a una scarsa bagnabilità. In casi estremi, si rischia di fondere i metalli di base, il che vanifica lo scopo della brasatura.

Il Problema del Calore Non Uniforme

Se una parte del giunto è più calda di un'altra, il riempitivo fuso fluirà preferenzialmente verso il calore. Questo può privare altre aree del giunto, portando a un legame incompleto con significativi punti deboli.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del calore è l'abilità più critica nella brasatura. La tua strategia di riscaldamento dovrebbe allinearsi direttamente con il risultato desiderato per il pezzo finito.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Applica calore in modo ampio e uniforme all'intera area del giunto, incoraggiando il riempitivo a essere attratto uniformemente attraverso l'intera fessura capillare.

- Se il tuo obiettivo principale è unire metalli dissimili: Riscalda il materiale con la maggiore conduttività termica in modo più aggressivo in modo che entrambi i lati del giunto raggiungano la temperatura di brasatura contemporaneamente.

- Se il tuo obiettivo principale è prevenire la distorsione: Usa un metodo di riscaldamento delicato e uniforme e porta l'assemblaggio a temperatura solo il tempo necessario per assicurare che il riempitivo fluisca completamente.

In definitiva, il calore è lo strumento essenziale che sblocca il processo unico di legame metallurgico della brasatura.

Tabella Riepilogativa:

| Aspetto | Brasatura | Saldatura |

|---|---|---|

| Stato del Metallo Base | Rimane solido | Fonde e si unisce |

| Livello di Calore | Inferiore, controllato | Molto alto |

| Compatibilità Materiali | Eccellente per metalli dissimili | Limitata a metalli simili |

| Rischio di Distorsione | Inferiore | Superiore |

Ottieni risultati di brasatura perfetti con le apparecchiature di laboratorio di precisione di KINTEK.

Che tu stia unendo metalli dissimili, minimizzando la distorsione o puntando alla massima resistenza del giunto, un controllo termico preciso è fondamentale. KINTEK è specializzata in forni e sistemi di riscaldamento che forniscono il calore uniforme e controllato essenziale per una brasatura di successo.

Lascia che la nostra esperienza nelle apparecchiature di laboratorio ti aiuti a sbloccare legami più forti e affidabili. Contatta i nostri esperti oggi per trovare la soluzione di brasatura ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è la temperatura di sinterizzazione? Padroneggiare la chiave per una metallurgia delle polveri perfetta

- Cos'è la deposizione di film sottili con il metodo di sputtering? Una guida al rivestimento di film ad alta purezza

- Qual è la differenza tra bricchette di biomassa e pellet? Scegli il combustibile giusto per il tuo sistema di riscaldamento

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Qual è lo sviluppo del film sottile? Dagli esperimenti del XVII secolo all'ingegneria su scala atomica

- Quale apparecchio viene utilizzato per il riscaldamento in laboratorio? Una guida alla scelta dello strumento giusto

- Dove viene utilizzato l'acciaio laminato a freddo? Applicazioni dall'automotive agli elettrodomestici

- Perché non si usa il 100% di sinter nell'altoforno? Evitare il soffocamento del flusso di gas e l'instabilità