In sostanza, la deposizione chimica da fase vapore (CVD) è un processo di fabbricazione che crea un film sottile solido ad alta purezza su una superficie, nota come substrato. Ciò si ottiene introducendo gas precursori attentamente selezionati in una camera di reazione. Questi gas reagiscono quindi chimicamente vicino o sul substrato riscaldato, e il materiale solido risultante viene depositato su di esso, formando lo strato desiderato.

Il principio fondamentale della CVD non è semplicemente la condensazione; è una reazione chimica controllata in fase gassosa che "fa crescere" un materiale solido su un wafer. Questo metodo è fondamentale per la moderna fabbricazione di semiconduttori perché consente la deposizione precisa di un'ampia varietà di materiali, dagli isolanti ai conduttori.

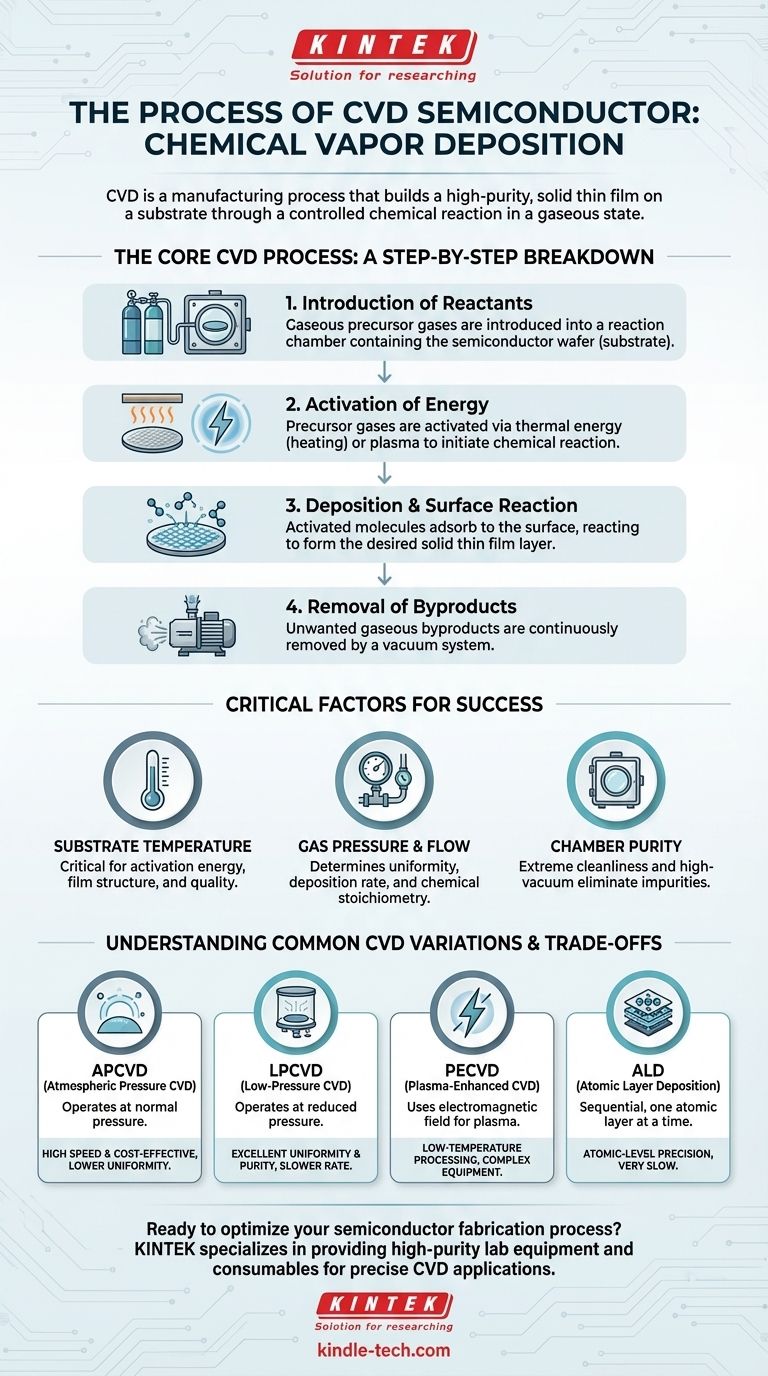

Il Processo CVD Centrale: Una Ripartizione Passo Passo

L'intero processo, dall'iniezione del gas alla formazione del film, può essere compreso come una sequenza di quattro fasi critiche. Ogni fase è controllata con precisione per determinare le proprietà finali del film depositato.

Passaggio 1: Introduzione dei Reagenti

Il processo inizia introducendo due o più materie prime gassose, chiamate gas precursori, in una camera di reazione contenente il wafer semiconduttore (il substrato).

La purezza di questi gas e la pulizia della camera sono fondamentali, poiché anche le impurità minime possono compromettere le proprietà elettriche del dispositivo finale.

Passaggio 2: Attivazione dell'Energia

I gas precursori sono stabili a temperatura ambiente e devono essere "attivati" con energia per avviare una reazione chimica.

Questa attivazione è tipicamente ottenuta tramite energia termica, riscaldando il substrato a centinaia o addirittura migliaia di gradi Celsius. In alternativa, metodi come il plasma possono essere utilizzati per energizzare i gas a temperature molto più basse.

Passaggio 3: Deposizione e Reazione Superficiale

Una volta attivate, le molecole di gas diffondono attraverso la camera e si adsorbono (formano un legame con) la superficie del substrato.

È qui che avviene la reazione chimica chiave. Le molecole adsorbite reagiscono per formare il film solido desiderato, legandosi permanentemente al wafer. La struttura e la qualità di questo film dipendono fortemente dalle condizioni nella camera.

Passaggio 4: Rimozione dei Sottoprodotti

La reazione chimica che forma il film solido produce anche sottoprodotti gassosi indesiderati.

Questi sottoprodotti vengono continuamente rimossi dalla camera da un sistema a vuoto. Una rimozione efficiente è essenziale per evitare che interferiscano con il processo di deposizione o vengano incorporati nel film come contaminanti.

Fattori Critici per una Deposizione di Successo

Il successo del processo CVD dipende dal controllo meticoloso di diverse variabili ambientali. Questi fattori influenzano direttamente lo spessore, l'uniformità e la composizione chimica dello strato depositato.

Temperatura del Substrato

La temperatura è forse la variabile più critica. Non solo fornisce l'energia di attivazione per la reazione chimica, ma influenza anche la mobilità degli atomi sulla superficie, il che influisce sulla struttura cristallina e sulla qualità del film.

Pressione e Flusso dei Gas

La pressione all'interno della camera di reazione determina il percorso e la concentrazione delle molecole di gas precursore. Pressioni più basse portano a una migliore uniformità del film, mentre la pressione atmosferica consente velocità di deposizione più elevate. I tassi di flusso di ciascun gas controllano la stechiometria chimica della reazione.

Purezza della Camera

La fabbricazione di semiconduttori richiede una pulizia estrema. Il processo viene eseguito in un ambiente ad alto vuoto per eliminare ossigeno, umidità e altre particelle reattive. Qualsiasi gas residuo viene spurgato per garantire che avvenga solo la reazione chimica prevista.

Comprendere i Compromessi: Variazioni Comuni della CVD

Nessun metodo CVD singolo è perfetto per tutte le applicazioni. Gli ingegneri scelgono una tecnica specifica in base alle proprietà del film richieste, ai vincoli di temperatura e ai costi di produzione.

APCVD (CVD a Pressione Atmosferica)

Questo metodo opera a pressione atmosferica normale. È caratterizzato da velocità di deposizione molto elevate, che lo rendono veloce ed economico. Tuttavia, la qualità e l'uniformità del film possono essere inferiori rispetto ad altri metodi.

LPCVD (CVD a Bassa Pressione)

Operando a pressione ridotta, la LPCVD migliora significativamente l'uniformità e la purezza del film. La pressione più bassa riduce le reazioni indesiderate in fase gassosa, garantendo che la chimica avvenga principalmente sulla superficie del wafer. Il principale compromesso è una velocità di deposizione più lenta.

PECVD (CVD Potenziata al Plasma)

La PECVD utilizza un campo elettromagnetico per creare plasma, che energizza i gas precursori. Ciò consente alla deposizione di avvenire a temperature molto più basse (ad esempio, < 400°C), il che è cruciale per proteggere le strutture dei dispositivi sensibili già costruite sul wafer.

ALD (Deposizione di Strato Atomico)

L'ALD è una forma avanzata e sequenziale di CVD in cui i gas precursori vengono introdotti uno alla volta. Questo processo deposita un film perfettamente uniforme esattamente uno strato atomico alla volta. Offre un controllo e una conformità senza pari su strutture 3D complesse, ma è significativamente più lento rispetto ad altri metodi.

Abbinare il Metodo CVD al Tuo Obiettivo

La scelta della tecnica CVD è sempre una decisione strategica guidata dall'obiettivo finale per il livello specifico che viene depositato.

- Se la tua priorità principale è l'elevato throughput per film spessi e meno critici: L'APCVD offre la velocità e l'efficienza dei costi necessarie per tali applicazioni.

- Se la tua priorità principale è l'elevata purezza e uniformità per strati critici come il polisilicio: La LPCVD è lo standard industriale per la produzione di film ripetibili e di alta qualità.

- Se la tua priorità principale è depositare un film senza danneggiare gli strati sottostanti: La PECVD è essenziale quando il processo di fabbricazione è vincolato da un rigoroso budget termico.

- Se la tua priorità principale è la massima precisione e il rivestimento di strutture nanometriche 3D complesse: L'ALD è l'unica tecnica che fornisce il controllo a livello atomico necessario per i dispositivi moderni e all'avanguardia.

In definitiva, la deposizione chimica da fase vapore è la tecnologia fondamentale che consente agli ingegneri di costruire le complesse strutture multistrato che definiscono ogni moderno microchip.

Tabella Riassuntiva:

| Metodo CVD | Vantaggio Principale | Limitazione Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| APCVD | Alta velocità di deposizione, economico | Minore uniformità del film | Film spessi, meno critici |

| LPCVD | Eccellente uniformità e purezza | Velocità di deposizione più lenta | Strati critici come il polisilicio |

| PECVD | Elaborazione a bassa temperatura | Apparecchiature più complesse | Strutture sensibili alla temperatura |

| ALD | Precisione a livello atomico, perfetta conformità | Deposizione molto lenta | Strutture nanometriche 3D complesse |

Pronto a ottimizzare il tuo processo di fabbricazione di semiconduttori? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alta purezza e materiali di consumo per applicazioni CVD precise. Che tu abbia bisogno di reattori, sistemi di erogazione dei precursori o componenti per il vuoto, le nostre soluzioni garantiscono l'estrema pulizia e il controllo richiesti per una deposizione di film sottili di successo. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di produzione di semiconduttori del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione