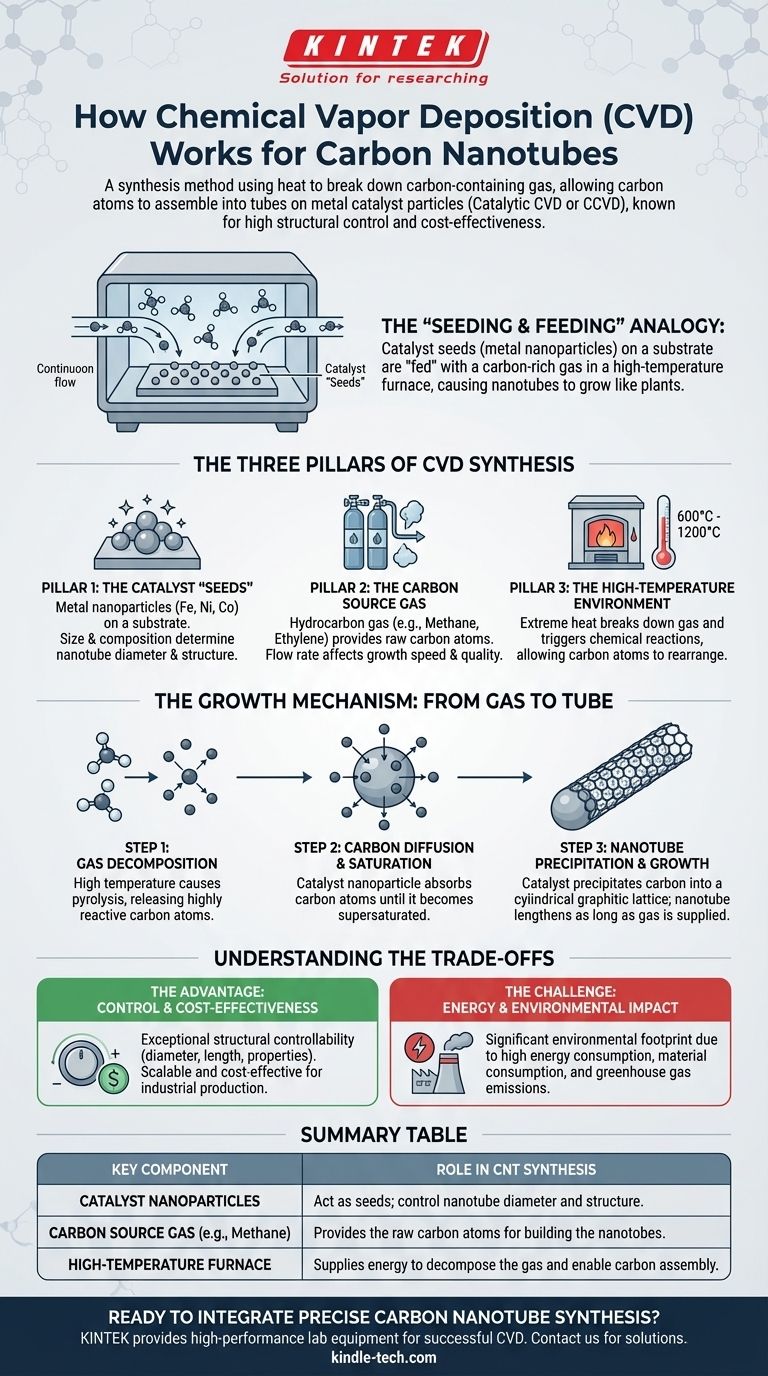

In sostanza, la deposizione chimica da vapore (CVD) per i nanotubi di carbonio è un metodo di sintesi che utilizza il calore per scomporre un gas contenente carbonio, permettendo agli atomi di carbonio di assemblarsi in strutture a forma di tubo sulla superficie di minuscole particelle di catalizzatore metallico. Questo processo, spesso chiamato CVD catalitico (CCVD), è il modo più comune ed economico per produrre nanotubi di carbonio con un alto grado di controllo strutturale.

Il modo più semplice per capire la CVD per i nanotubi è pensarla come "seminare" una superficie con nanoparticelle catalizzatrici e poi "nutrire" questi semi con un gas ricco di carbonio in un forno ad alta temperatura. I nanotubi crescono quindi da questi semi catalizzatori, proprio come una pianta cresce dal terreno.

I tre pilastri della sintesi CVD

Per capire come vengono fatti crescere i nanotubi di carbonio (CNT), devi prima comprendere i tre componenti essenziali richiesti affinché il processo funzioni. Ciascuno svolge un ruolo distinto e critico.

Pilastro 1: I "semi" catalizzatori

L'intero processo inizia con un catalizzatore. Si tratta tipicamente di nanoparticelle di metalli come ferro, nichel o cobalto.

Queste particelle vengono depositate su un materiale di base stabile e resistente al calore chiamato substrato. La dimensione e la composizione di queste particelle catalizzatrici sono critiche, poiché influenzano direttamente il diametro e la struttura dei nanotubi che cresceranno da esse.

Pilastro 2: Il gas sorgente di carbonio

Un gas idrocarburico, come metano, etilene o acetilene, viene continuamente immesso nella camera di reazione.

Questo gas agisce come materia prima, la fonte degli atomi di carbonio che alla fine formeranno il nanotubo. La scelta del gas e la sua portata influenzano la velocità di crescita e la qualità del prodotto finale.

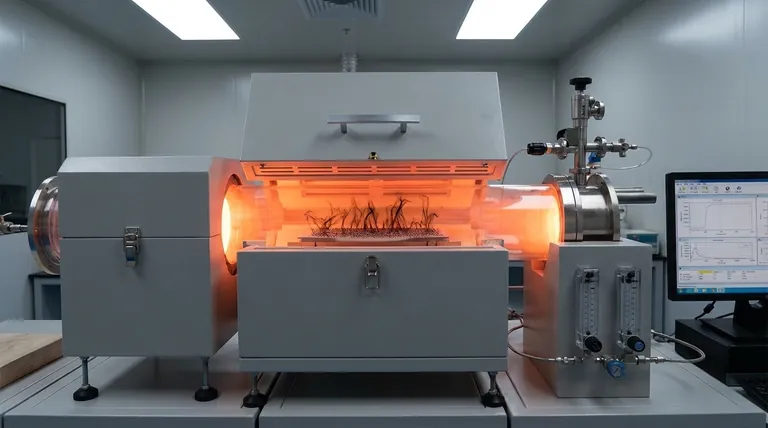

Pilastro 3: L'ambiente ad alta temperatura

Il substrato e il catalizzatore vengono posti all'interno di un forno e riscaldati a temperature molto elevate, tipicamente tra 600°C e 1200°C.

Questo calore estremo fornisce l'energia necessaria per innescare le reazioni chimiche. Scompone il gas sorgente di carbonio e permette agli atomi di carbonio di riorganizzarsi sulla superficie del catalizzatore.

Il meccanismo di crescita: dal gas al tubo

Una volta che i tre pilastri sono a posto, una sequenza precisa di eventi si svolge su scala nanometrica per formare il nanotubo di carbonio.

Fase 1: Decomposizione del gas

L'alta temperatura nel forno provoca la scomposizione delle molecole di gas idrocarburico, un processo chiamato pirolisi. Questo rilascia atomi di carbonio individuali altamente reattivi.

Fase 2: Diffusione e saturazione del carbonio

Questi atomi di carbonio liberi vengono quindi assorbiti dalle nanoparticelle catalizzatrici metalliche. Gli atomi si diffondono attraverso la massa della particella metallica o attraverso la sua superficie.

La particella catalizzatrice continua ad assorbire carbonio fino a quando non diventa supersatura, non può contenerne più.

Fase 3: Precipitazione e crescita del nanotubo

Una volta saturo, il catalizzatore precipita gli atomi di carbonio in una struttura stabile e organizzata. Questa struttura è il reticolo cilindrico e grafitico di un nanotubo di carbonio.

Il nanotubo continua ad allungarsi finché c'è un'offerta di gas di carbonio e il catalizzatore rimane attivo. Il processo si ferma quando le condizioni di reazione vengono modificate o il catalizzatore si disattiva.

Comprendere i compromessi

Sebbene la CVD sia il metodo dominante per la sintesi dei CNT, è essenziale comprenderne i vantaggi e le sfide intrinseche.

Il vantaggio: controllo ed economicità

La CVD è il metodo di sintesi principale perché offre un'eccezionale controllabilità strutturale. Regolando attentamente il catalizzatore, la temperatura e la miscela di gas, i ricercatori possono influenzare il diametro, la lunghezza e persino le proprietà elettroniche dei nanotubi.

Inoltre, è un processo altamente scalabile ed economico, il che lo rende adatto alla produzione industriale richiesta per le applicazioni commerciali.

La sfida: energia e impatto ambientale

Lo svantaggio principale della CVD risiede nella sua impronta ambientale. Il processo di sintesi stesso è la principale fonte di potenziale ecotossicità.

Questo è dovuto all'elevato consumo energetico per mantenere le temperature del forno, al consumo di materiali precursori (gas) e all'emissione di gas serra come sottoprodotti della reazione.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti della CVD ti consente di allineare il processo ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la ricerca e il controllo strutturale preciso: concentrati sull'ingegneria della dimensione delle particelle catalizzatrici e sull'ottimizzazione dei parametri di processo come la temperatura e le portate di gas.

- Se il tuo obiettivo principale è la produzione su larga scala ed economica: riconosci che la CVD è lo standard industriale, ma dai priorità all'ottimizzazione dell'efficienza energetica e alla minimizzazione degli sprechi per migliorare il tuo risultato finale.

- Se il tuo obiettivo principale è minimizzare l'impatto ambientale: indaga le tecniche CVD a bassa temperatura emergenti, esplora catalizzatori "verdi" alternativi e implementa sistemi robusti per il recupero energetico e il controllo delle emissioni.

In definitiva, la deposizione chimica da vapore è uno strumento potente e versatile per la creazione di nanomateriali, ma padroneggiarla significa bilanciare il suo eccezionale controllo con le sue significative esigenze di risorse.

Tabella riassuntiva:

| Componente chiave | Ruolo nella sintesi dei CNT |

|---|---|

| Nanoparticelle catalizzatrici | Agiscono come semi; controllano il diametro e la struttura del nanotubo. |

| Gas sorgente di carbonio (es. Metano) | Fornisce gli atomi di carbonio grezzi per la costruzione dei nanotubi. |

| Forno ad alta temperatura | Fornisce energia per decomporre il gas e consentire l'assemblaggio del carbonio. |

Pronto a integrare la sintesi precisa di nanotubi di carbonio nella tua ricerca o linea di produzione?

La crescita controllata dei CNT tramite CVD richiede attrezzature di laboratorio affidabili e ad alte prestazioni. KINTEK è specializzata nella fornitura di forni, sistemi di gestione dei gas e materiali di consumo essenziali per una deposizione chimica da vapore catalitica di successo.

Contattaci oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottenere un controllo superiore sulla tua sintesi di nanotubi, sia per la ricerca avanzata che per la produzione scalabile.

Mettiti in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione