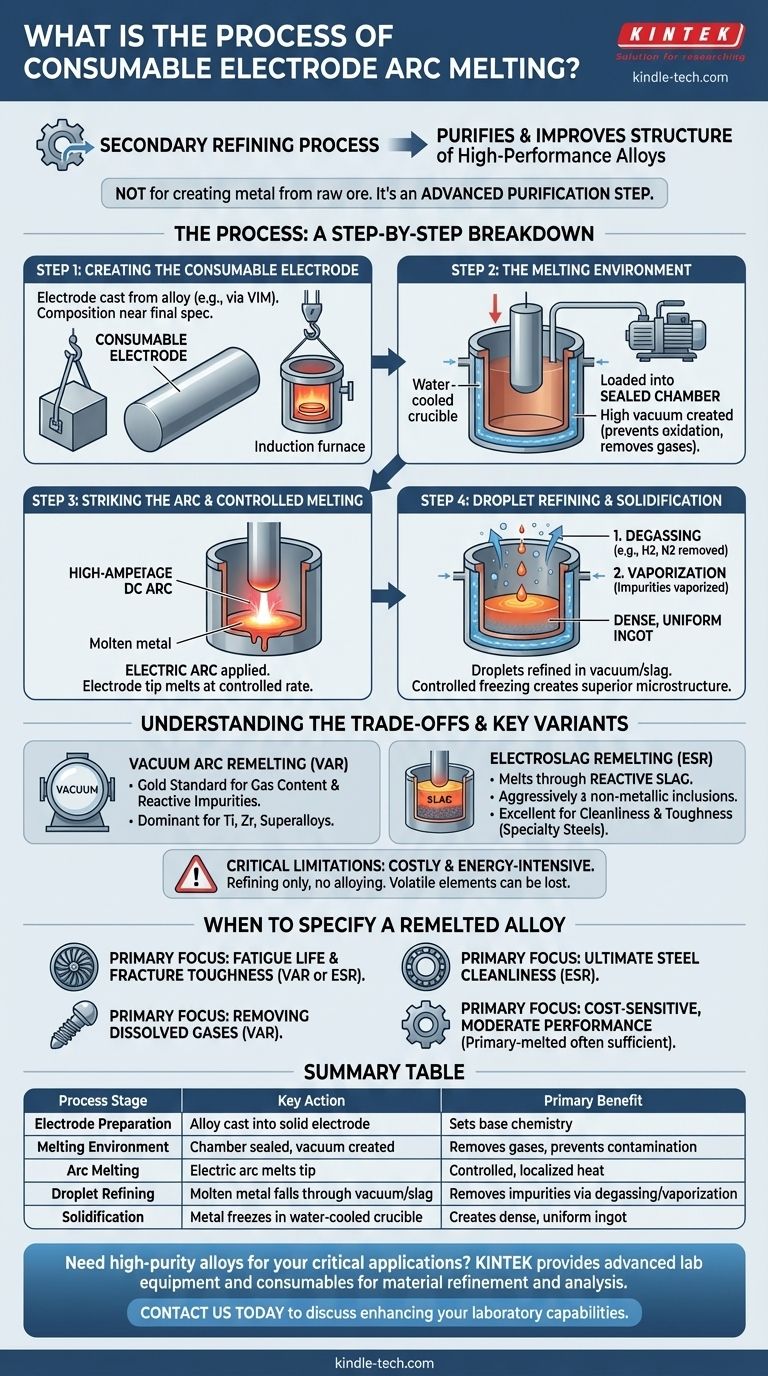

La fusione ad arco con elettrodo consumabile è un processo di raffinazione secondaria utilizzato per purificare e migliorare la struttura delle leghe metalliche ad alte prestazioni. Funziona utilizzando un elettrodo colato dalla lega stessa, che viene progressivamente fuso da un arco elettrico all'interno di un ambiente controllato, tipicamente un vuoto, e ri-solidificato in un crogiolo di rame raffreddato ad acqua per formare un lingotto nuovo e altamente purificato.

Questo processo non serve a creare metallo da minerale grezzo. È una fase di purificazione avanzata che prende una lega già formata e la raffina per raggiungere i livelli estremi di pulizia e integrità strutturale richiesti per applicazioni critiche nell'aerospaziale, negli impianti medici e nella produzione di energia.

Il Processo: Una Scomposizione Passo Dopo Passo

Nel suo nucleo, la fusione con elettrodo consumabile è un'operazione di rifusione controllata progettata per rimuovere le impurità e perfezionare la struttura interna della lega. La variante più comune è la Rifusione ad Arco Sotto Vuoto (VAR), che useremo come esempio principale.

Passaggio 1: Creazione dell'Elettrodo Consumabile

Il processo inizia non con rottami o minerale, ma con un cilindro solido di grandi dimensioni della lega da raffinare. Questo cilindro, chiamato elettrodo consumabile, è tipicamente prodotto attraverso un processo di fusione primaria come la Fusione a Induzione Sotto Vuoto (VIM).

La composizione di questo elettrodo è già molto vicina alla specifica finale desiderata. L'obiettivo del processo di rifusione non è cambiare la chimica della lega, ma purificarla.

Passaggio 2: L'Ambiente di Fusione

L'elettrodo viene caricato verticalmente in un crogiolo di rame sigillato e raffreddato ad acqua. L'aria viene quindi pompata fuori dalla camera, creando un alto vuoto.

Questo vuoto è fondamentale. Impedisce al metallo fuso di reagire con l'ossigeno e l'azoto presenti nell'aria e, cosa più importante, aiuta a estrarre dalla lega i gas disciolti come l'idrogeno.

Passaggio 3: Innesco dell'Arco e Fusione Controllata

Viene applicata una corrente continua ad alto amperaggio e bassa tensione, e un arco elettrico viene innescato tra la punta inferiore dell'elettrodo e una piccola quantità di materiale "starter" alla base del crogiolo.

Il calore intenso dell'arco, che può superare il punto di fusione del metallo, inizia a fondere la punta dell'elettrodo. La velocità di fusione è controllata molto attentamente regolando la corrente dell'arco.

Passaggio 4: Raffinazione a Goccia e Solidificazione

Man mano che l'elettrodo si fonde, sulla sua punta si forma una pellicola surriscaldata di metallo liquido. Questo metallo cade sotto forma di goccioline attraverso il vuoto e si raccoglie nel bagno fuso (o "pozzo") sottostante.

Durante questa caduta, avvengono due azioni di raffinazione chiave:

- Degasaggio: L'esposizione al vuoto estrae i gas disciolti (es. idrogeno, azoto).

- Vaporizzazione: Le impurità con bassi punti di ebollizione vengono vaporizzate e rimosse dal sistema di vuoto.

Il metallo fuso si raccoglie e solidifica nel crogiolo di rame raffreddato ad acqua. Poiché il crogiolo è raffreddato intensamente, la solidificazione è altamente direzionale: avviene dal basso verso l'alto e dai lati verso l'interno. Questo processo di congelamento controllato produce un lingotto denso e uniforme con una microstruttura superiore e spinge le impurità residue nell'ultimo liquido a solidificarsi, proprio in cima.

Comprendere i Compromessi e le Varianti Chiave

La fusione con elettrodo consumabile è un processo potente ma costoso. Comprendere le sue variazioni e limitazioni è fondamentale per specificarlo correttamente.

Rifusione ad Arco Sotto Vuoto (VAR)

La VAR è il gold standard per le leghe in cui il contenuto di gas e le impurità reattive sono la preoccupazione principale. L'ambiente sottovuoto è eccezionalmente efficace nel rimuovere l'idrogeno disciolto e gli elementi metallici volatili. È il processo dominante per titanio, zirconio e molte superleghe a base di nichel.

Rifusione Elettro-Scoria (ESR)

L'ESR è un processo simile, ma invece di un vuoto, l'elettrodo si fonde in un bagno di scoria fusa e altamente reattiva. Le goccioline di metallo devono passare attraverso questa scoria prima di unirsi al bagno fuso.

La scoria agisce come un fondente di pulizia chimica, assorbendo aggressivamente le inclusioni non metalliche come ossidi e solfuri. Ciò rende l'ESR altamente efficace per migliorare la pulizia e la tenacità di acciai speciali, acciai per utensili e alcune leghe di nichel.

Limitazioni Critiche

Questa non è una soluzione universale. È un processo costoso e ad alta intensità energetica che aggiunge un costo significativo al materiale. Inoltre, è un processo di raffinazione, non di lega. La chimica di massa è fissata dall'inizio, e alcuni elementi leganti desiderabili ma volatili possono essere persi durante il processo sottovuoto.

Quando Specificare una Lega Rifusa

Scegliere questo processo è una decisione strategica per investire nella purezza del materiale per uno specifico obiettivo di prestazione.

- Se la vostra attenzione principale è la vita a fatica e la tenacità alla frattura (es. dischi di motori a reazione, carrelli di atterraggio): Specificare una lega VAR o ESR per minimizzare le inclusioni microscopiche che possono innescare cricche.

- Se la vostra attenzione principale è la rimozione di gas disciolti (es. componenti aerospaziali in titanio, impianti medici): La VAR è la scelta definitiva per la sua impareggiabile capacità di degasaggio.

- Se la vostra attenzione principale è la massima pulizia dell'acciaio (es. cuscinetti ad alte prestazioni, stampi a iniezione): L'ESR è superiore per la sua capacità di "spurgare" inclusioni di zolfo e ossido dalla fusione.

- Se la vostra attenzione principale è un'applicazione sensibile ai costi con esigenze di prestazione moderate: Una lega fusa primariamente è spesso sufficiente, poiché il costo aggiuntivo della rifusione potrebbe non fornire un beneficio proporzionale.

In definitiva, specificare una lega rifusa è il modo per garantire la massima integrità del materiale per applicazioni in cui le prestazioni e l'affidabilità sono fondamentali.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Beneficio Principale |

|---|---|---|

| Preparazione Elettrodo | La lega viene colata in un elettrodo solido | Stabilisce la chimica di base per la raffinazione |

| Ambiente di Fusione | La camera viene sigillata e viene creato un vuoto | Rimuove i gas disciolti e previene la contaminazione |

| Fusione ad Arco | L'arco elettrico fonde la punta dell'elettrodo | Fornisce calore controllato e localizzato per una fusione precisa |

| Raffinazione a Goccia | Il metallo fuso cade attraverso il vuoto/scoria | Rimuove le impurità tramite degasaggio e vaporizzazione |

| Solidificazione | Il metallo si congela nel crogiolo di rame raffreddato ad acqua | Crea un lingotto denso e uniforme con struttura superiore |

Avete bisogno di leghe ad alta purezza per le vostre applicazioni critiche? Il processo di fusione ad arco con elettrodo consumabile è essenziale per ottenere l'estrema integrità del materiale richiesta nei componenti aerospaziali, medici e di produzione di energia. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per supportare queste industrie esigenti. Lasciate che i nostri esperti vi aiutino a selezionare gli strumenti giusti per le vostre esigenze di raffinazione e analisi dei materiali. Contattateci oggi stesso per discutere come possiamo migliorare le capacità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori