In sostanza, la co-pirolisi è la decomposizione termochimica di una miscela di due o più materiali organici diversi ad alte temperature in un ambiente privo di ossigeno. Mentre la pirolisi standard elabora un unico tipo di materia prima, la co-pirolisi combina deliberatamente materiali diversi—come la biomassa con i rifiuti plastici—per sfruttare gli effetti sinergici e migliorare la qualità del prodotto finale o l'efficienza del processo.

La distinzione fondamentale non è il processo in sé, ma la strategia. La co-pirolisi utilizza gli stessi principi fondamentali della pirolisi, ma li applica a una materia prima mista per superare i limiti di un singolo materiale e creare risultati più preziosi.

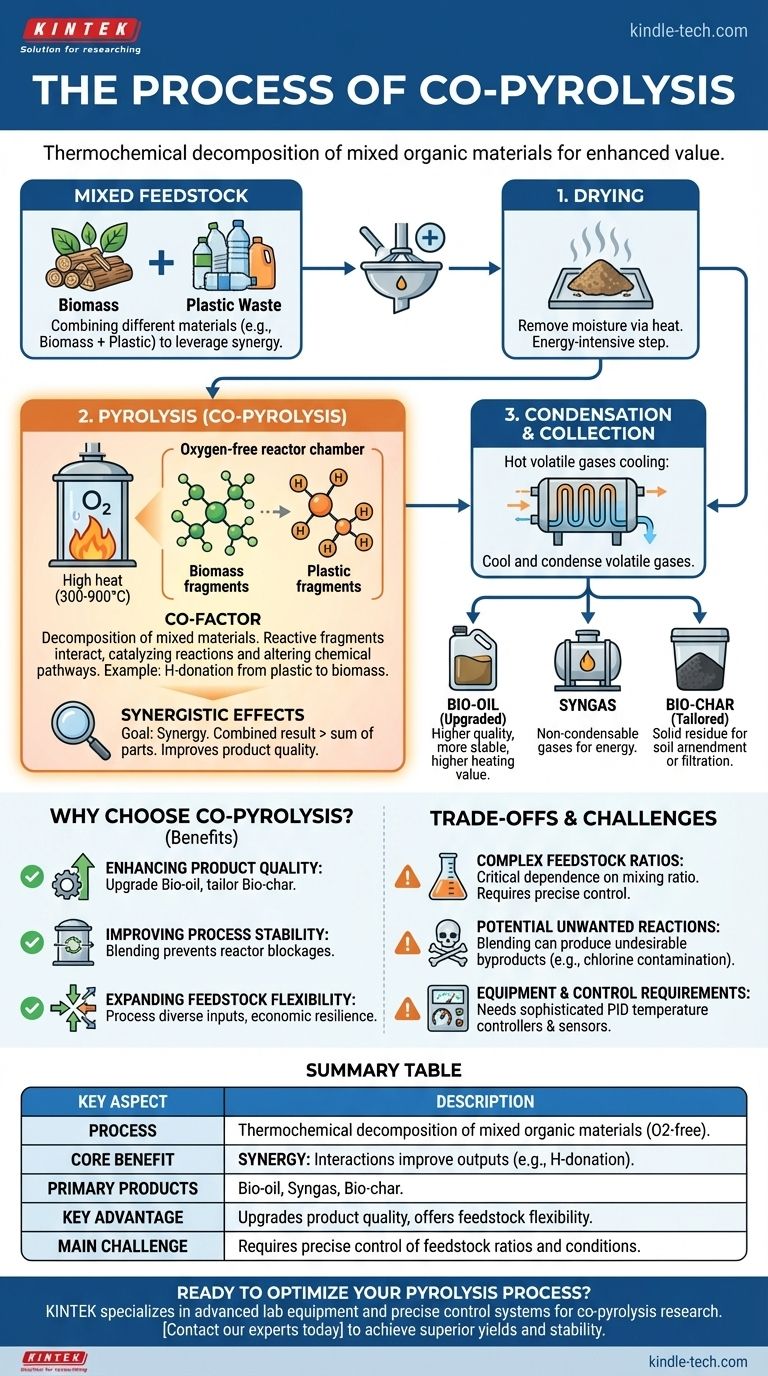

Decostruire il Processo: Dalla Pirolisi alla Co-Pirolisi

Per comprendere la co-pirolisi, è necessario prima afferrare la meccanica fondamentale della pirolisi. Il processo è lo stesso, ma le interazioni tra le materie prime sono ciò che rende la co-pirolisi una tecnica distinta e potente.

Le Basi: Le Tre Fasi della Pirolisi

Qualsiasi processo di pirolisi, sia con una singola materia prima che con una miscela, segue tre fasi principali:

- Essiccazione: La materia prima viene riscaldata per rimuovere l'umidità residua. Questo è un passaggio cruciale e ad alta intensità energetica che prepara il materiale per la decomposizione termica.

- Pirolisi: In una camera povera di ossigeno, la materia prima essiccata viene riscaldata ad alte temperature (tipicamente 300-900°C). Il calore intenso rompe i complessi legami chimici, creando una miscela di gas volatili e residui solidi.

- Condensazione e Raccolta: I gas volatili caldi vengono raffreddati e condensati in un liquido noto come bio-olio. I gas non condensabili (syngas) e il residuo solido rimanente (bio-carbone) vengono raccolti separatamente.

Il Fattore "Co-": Cosa Cambia con una Miscela?

Nella co-pirolisi, si verificano queste stesse tre fasi. La differenza fondamentale avviene durante la seconda fase, dove i diversi materiali si decompongono insieme. Questo non è solo una semplice media dei risultati dei due materiali.

Invece, i frammenti reattivi di un materiale interagiscono con i frammenti dell'altro. Questa interazione può catalizzare reazioni, donare componenti come l'idrogeno e alterare fondamentalmente i percorsi chimici della decomposizione.

Effetti Sinergici: Il Beneficio Principale

L'obiettivo primario della co-pirolisi è ottenere la sinergia, dove il risultato combinato è maggiore della somma delle sue parti.

Un esempio classico è la co-pirolisi di biomassa (come cippato di legno) e rifiuti plastici. La biomassa è ricca di ossigeno ma povera di idrogeno, producendo un bio-olio acido e instabile. Le plastiche sono ricche di idrogeno ma possono essere difficili da trattare da sole.

Quando pirolizzate insieme, i radicali di idrogeno dalla plastica in decomposizione possono "donare" se stessi ai composti della biomassa. Questo processo, noto come deossigenazione, produce un bio-olio di qualità superiore con un potere calorifico più elevato e una migliore stabilità.

Perché Scegliere la Co-Pirolisi? Driver e Vantaggi Chiave

La decisione di implementare la co-pirolisi è guidata dal desiderio di ottimizzare i risultati e superare le sfide intrinseche dell'elaborazione di flussi di rifiuti singoli.

Migliorare la Qualità del Prodotto

Il vantaggio più significativo è la capacità di migliorare i prodotti. Selezionando attentamente le materie prime, gli operatori possono migliorare significativamente la qualità del bio-olio, rendendolo un candidato più valido per il biocarburante. Può anche essere utilizzato per adattare le proprietà del bio-carbone ad applicazioni specifiche, come l'ammendante del suolo o la filtrazione.

Migliorare la Stabilità del Processo

Alcune materie prime, in particolare le plastiche, possono fondere e formare un liquido viscoso che causa blocchi del reattore e problemi operativi. La loro miscelazione con una materia prima strutturata e non fondente come la biomassa può creare una matrice più stabile all'interno del reattore, prevenendo l'agglomerazione e garantendo un funzionamento più fluido.

Espandere la Flessibilità della Materia Prima

Un impianto progettato per la co-pirolisi è intrinsecamente più versatile. Non dipende da un unico flusso di rifiuti uniforme. Ciò consente di trattare una gamma diversa e variabile di input, come residui agricoli, rifiuti solidi urbani e plastiche industriali, rendendo l'intera operazione economicamente più resiliente.

Comprendere i Compromessi e le Sfide

Sebbene potente, la co-pirolisi introduce un livello di complessità che richiede una gestione attenta. Non è una semplice soluzione "mescola e scalda".

La Complessità dei Rapporti delle Materie Prime

Gli effetti sinergici dipendono fortemente dal rapporto di miscelazione delle materie prime. Un rapporto errato può annullare i benefici o persino portare a rese ridotte. Determinare la miscela ottimale richiede ricerca significativa, sperimentazione e un controllo preciso del processo.

Potenziale per Reazioni Indesiderate

Sebbene la sinergia sia l'obiettivo, la miscelazione di materiali può talvolta produrre sottoprodotti indesiderati. Ad esempio, le plastiche contenenti cloro (come il PVC) possono introdurre acido cloridrico corrosivo nel sistema e contaminare i prodotti finali se non gestite correttamente.

Requisiti di Attrezzature e Controllo

Poiché le reazioni sono più complesse, la co-pirolisi richiede un sistema di controllo sofisticato. Come notato nei progetti di unità di pirolisi, sono essenziali precisi controllori di temperatura PID e sensori sensibili per monitorare il flusso e la composizione dei gas per guidare il processo verso il risultato desiderato e garantire risultati coerenti.

Prendere la Decisione Giusta per il Tuo Obiettivo

La co-pirolisi è uno strumento strategico per l'ottimizzazione. L'approccio corretto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è migliorare la qualità del carburante: Co-processa un materiale ricco di idrogeno come i rifiuti plastici con una biomassa ricca di ossigeno per produrre un bio-olio più stabile con un contenuto energetico più elevato.

- Se il tuo obiettivo principale è la flessibilità nella gestione dei rifiuti: Progetta il tuo sistema per gestire flussi variabili di diversi rifiuti organici, consentendoti di adattarti alla disponibilità mutevole delle materie prime.

- Se il tuo obiettivo principale è produrre bio-carbone di alta qualità: Sperimenta la miscelazione di diversi tipi di biomassa o l'aggiunta di minerali specifici per creare un bio-carbone con proprietà adattate per l'agricoltura o la filtrazione.

Trattando la co-pirolisi come un metodo per l'ottimizzazione chimica mirata, puoi trasformare flussi di rifiuti a basso valore in prodotti preziosi e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Decomposizione termochimica di una miscela di materiali organici in un ambiente privo di ossigeno. |

| Beneficio Principale | Sinergia: Le interazioni tra le materie prime (ad esempio, la donazione di idrogeno dalle plastiche alla biomassa) migliorano i risultati. |

| Prodotti Principali | Bio-olio (carburante liquido), Syngas e Bio-carbone (residuo solido). |

| Vantaggio Chiave | Migliora la qualità del prodotto e offre maggiore flessibilità della materia prima rispetto alla pirolisi a materia prima singola. |

| Sfida Principale | Richiede un controllo preciso dei rapporti delle materie prime e delle condizioni di reazione per ottenere la sinergia desiderata. |

Pronto a ottimizzare il tuo processo di pirolisi e trasformare i rifiuti in prodotti di alto valore? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. I nostri sistemi di controllo della temperatura di precisione e i reattori sono progettati per aiutarti a padroneggiare le complessità della co-pirolisi, sia che tu stia lavorando con biomassa, plastica o altre materie prime miste. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere rese e stabilità superiori del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione