In sintesi, un Forno Elettrico ad Arco (FEA) è un potente forno metallurgico che fonde il metallo, principalmente rottami d'acciaio, utilizzando l'immenso calore di un arco elettrico. Questo processo non si basa sulla combustione chimica o sull'induzione elettromagnetica, ma sull'energia termica diretta generata quando un arco elettrico ad alta corrente si forma tra gli elettrodi di grafite e la carica metallica.

Un forno elettrico ad arco converte fondamentalmente enormi quantità di energia elettrica in calore intenso. Il processo è un evento termico di forza bruta, dove un arco controllato e ad alta energia — essenzialmente un fulmine artificiale — viene utilizzato per fondere tonnellate di rottami metallici in un recipiente rivestito di refrattario.

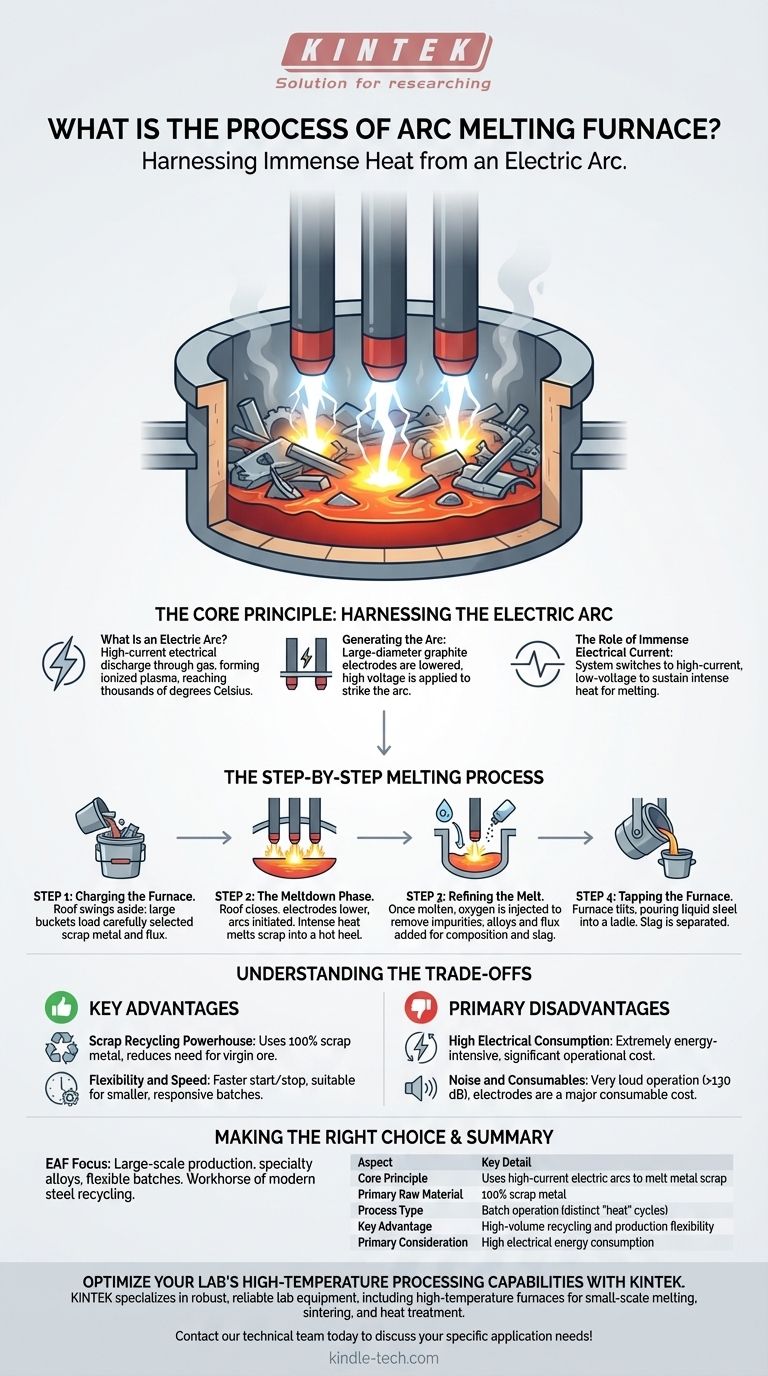

Il Principio Fondamentale: Sfruttare l'Arco Elettrico

L'intera operazione di un FEA si basa su un unico, potente fenomeno fisico: l'arco elettrico. Capire questo è fondamentale per comprendere il forno.

Cos'è un Arco Elettrico?

Un arco elettrico è una scarica elettrica ad alta corrente attraverso un gas, che diventa un plasma ionizzato. Questo canale di plasma può raggiungere temperature di diverse migliaia di gradi Celsius, superando di gran lunga il punto di fusione dell'acciaio. Il FEA crea e mantiene questo arco in un ambiente controllato.

Generazione dell'Arco

Il forno utilizza elettrodi di grafite di grande diametro. Questi elettrodi sono montati su bracci mobili che possono essere alzati o abbassati. Per avviare il processo, gli elettrodi vengono abbassati finché non sono vicini alla carica di rottami metallici, e viene applicata una tensione molto alta, causando l'innesco di un arco.

Il Ruolo dell'Immensa Corrente Elettrica

Una volta stabilito l'arco, il sistema passa a uno stato di alta corrente e bassa tensione. Questo massiccio flusso di corrente elettrica attraverso l'arco e il metallo stesso è ciò che genera il calore intenso e sostenuto necessario per la fusione.

Il Processo di Fusione Passo-Passo

Il processo FEA è un'operazione a lotti, il che significa che segue un ciclo distinto per ogni carico, o "colata", di acciaio prodotto.

Fase 1: Carica del Forno

Il ciclo inizia caricando il forno. Il tetto viene spostato lateralmente e grandi benne riempite con rottami metallici accuratamente selezionati vengono utilizzate per "caricare" il forno dall'alto. Questa carica può includere anche altre fonti di ferro e agenti fondenti.

Fase 2: La Fase di Fusione

Con il tetto chiuso, gli elettrodi vengono abbassati e l'arco viene innescato. L'intenso calore radiante degli archi inizia a fondere i rottami direttamente sotto di essi, penetrando nella pila. Man mano che si forma una pozza di metallo fuso, o "tallone caldo", sul fondo, il trasferimento di calore diventa più efficiente.

Fase 3: Raffinazione della Colata

Una volta che i rottami sono completamente fusi, il processo si sposta dalla fusione alla raffinazione. L'obiettivo è regolare la composizione chimica dell'acciaio fuso per soddisfare le specifiche. Ciò si ottiene spesso iniettando ossigeno, che rimuove impurità come il carbonio, e aggiungendo leghe e agenti fondenti per formare uno strato protettivo di scoria.

Fase 4: Spillatura del Forno

Quando l'acciaio fuso raggiunge la temperatura e la composizione chimica desiderate, il forno viene inclinato. L'acciaio liquido viene versato attraverso un foro di spillatura in un grande contenitore rivestito di refrattario chiamato siviera. La scoria viene versata separatamente o trattenuta nel forno.

Comprendere i Compromessi

Come ogni processo industriale, il FEA presenta vantaggi e svantaggi distinti che lo rendono adatto a specifiche applicazioni.

Vantaggio Chiave: La Centrale di Riciclo dei Rottami

La maggiore forza del FEA è la sua capacità di utilizzare il 100% di rottami metallici come materia prima primaria. Questo lo rende una pietra angolare del moderno riciclo dell'acciaio, riducendo la necessità di minerale di ferro vergine e l'impatto ambientale associato all'estrazione mineraria.

Vantaggio Chiave: Flessibilità e Velocità

I FEA sono molto più flessibili dei tradizionali altiforni. Possono essere avviati e arrestati relativamente rapidamente e possono produrre un'ampia varietà di gradi di acciaio in lotti più piccoli, consentendo una produzione più reattiva.

Svantaggio Principale: Elevato Consumo Elettrico

Il processo è incredibilmente energivoro. Un FEA è uno dei maggiori carichi elettrici singoli su una rete elettrica regionale, e i costi dell'elettricità sono un fattore importante nel suo budget operativo.

Svantaggio Principale: Rumore e Materiali di Consumo

L'operazione è estremamente rumorosa, spesso superando i 130 decibel. Inoltre, gli elettrodi di grafite rappresentano un costo significativo per i materiali di consumo, poiché vengono gradualmente consumati durante il processo di fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un FEA è guidata dalla disponibilità di materie prime, dalla scala di produzione e dal prodotto desiderato.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala da rottami: Il FEA è lo standard industriale indiscusso per questa applicazione.

- Se il tuo obiettivo principale è la produzione di leghe di acciaio speciali in lotti flessibili: Il FEA offre un controllo superiore sulla chimica della fusione e tempi di consegna più rapidi rispetto ai metodi basati su minerale.

- Se lo stai confrontando con un forno a induzione: Usa un forno ad arco per la fusione di rottami di acciaio al carbonio ad alto volume e un forno a induzione per fusioni più piccole e pulite, leghe di alto valore o metalli non ferrosi dove la contaminazione deve essere minimizzata.

In definitiva, il Forno Elettrico ad Arco è il cavallo di battaglia del moderno riciclo dell'acciaio, apprezzato per la sua flessibilità delle materie prime e la velocità di produzione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Utilizza archi elettrici ad alta corrente per fondere rottami metallici |

| Materia Prima Primaria | 100% rottami metallici |

| Tipo di Processo | Operazione a lotti (cicli distinti di 'colata') |

| Vantaggio Chiave | Riciclo ad alto volume e flessibilità di produzione |

| Considerazione Principale | Elevato consumo di energia elettrica |

Ottimizza le capacità di elaborazione ad alta temperatura del tuo laboratorio con KINTEK.

Sia che tu stia lavorando con leghe metalliche, ceramiche o materiali avanzati, disporre della giusta tecnologia di forno è fondamentale per la tua ricerca e sviluppo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio robuste e affidabili, inclusi forni ad alta temperatura ideali per applicazioni di fusione, sinterizzazione e trattamento termico su piccola scala.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per migliorare l'efficienza del tuo laboratorio e ottenere risultati precisi e ripetibili.

Contatta oggi stesso il nostro team tecnico per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo