Nella sua essenza, la sinterizzazione è un processo di trattamento termico che trasforma una raccolta di particelle individuali in un oggetto solido e denso. Lo realizza applicando calore e spesso pressione, ma in modo cruciale, a temperature inferiori al punto di fusione del materiale. Invece di fondere e unire, sono gli atomi stessi a migrare attraverso i confini delle particelle, tessendole insieme in una massa singola e coerente.

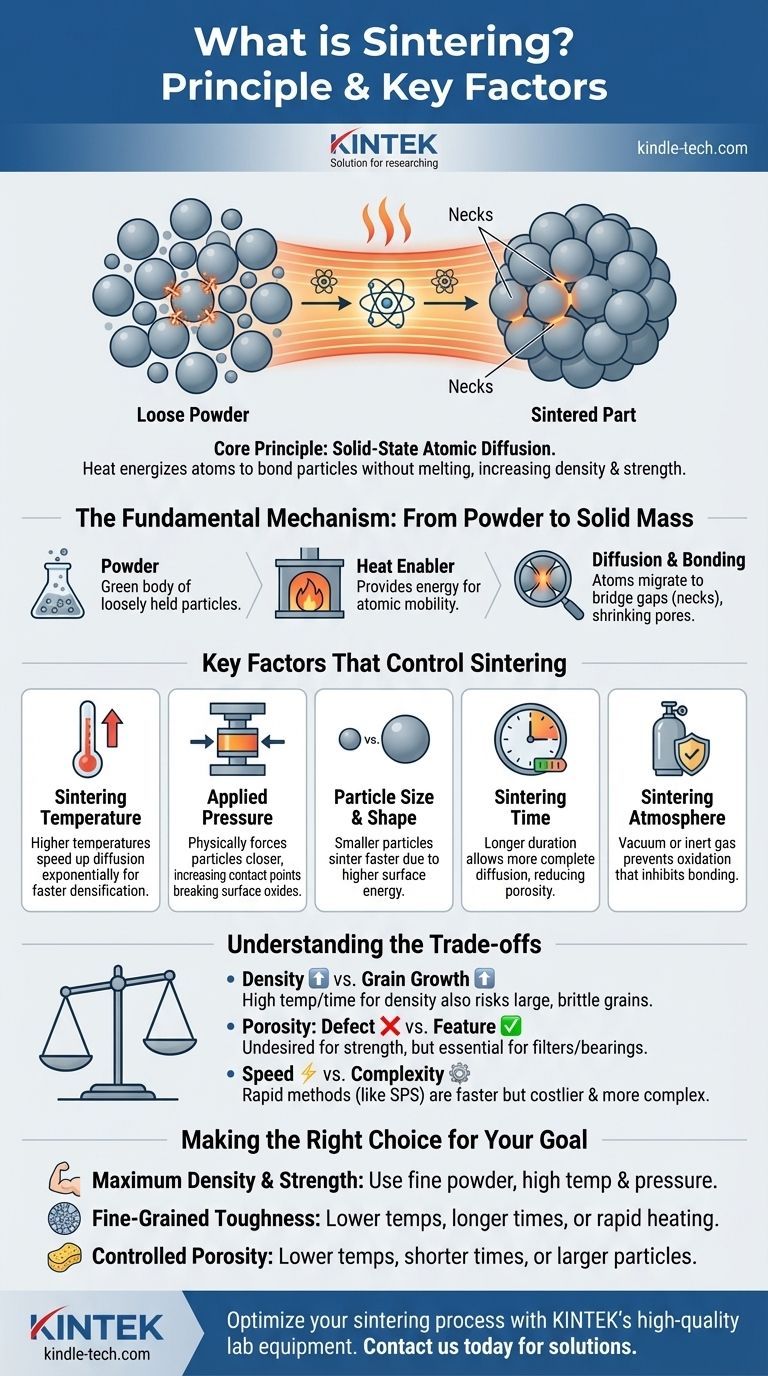

Il principio centrale della sinterizzazione non è la fusione, ma la diffusione atomica allo stato solido. Energizzando gli atomi con il calore, il processo riduce lo spazio vuoto tra le particelle, legandole direttamente per aumentare la densità e la resistenza del materiale.

Il Meccanismo Fondamentale: Diffusione Atomica

La sinterizzazione è un processo affascinante che avviene a livello microscopico. Comprendere come la polvere scioltasi diventi una parte solida è fondamentale per controllare il risultato.

Dalla Polvere a una Massa Coerente

Il punto di partenza è una massa di particelle individuali, spesso compattate in una forma desiderata chiamata "corpo verde". In questa fase, le particelle sono tenute insieme solo da deboli forze meccaniche e l'oggetto ha una resistenza molto bassa.

Il Ruolo del Calore come Facilitatore

Il calore fornisce l'energia critica per la sinterizzazione. Non fonde il materiale, ma rende gli atomi all'interno della struttura delle particelle sufficientemente vibranti e mobili da potersi spostare. Questa mobilità è la chiave dell'intero processo.

Come gli Atomi Colmano le Lacune

Dove due particelle si toccano, esiste un confine. Con sufficiente energia termica, gli atomi iniziano a migrare o a diffondere attraverso questo confine. Questo movimento forma lentamente un ponte solido, o "collo", tra le particelle. Con il passare del tempo, questi colli crescono, avvicinando i centri delle particelle e riducendo gradualmente i pori vuoti tra di esse.

Fattori Chiave che Controllano il Processo di Sinterizzazione

Per ottenere il risultato desiderato, gli ingegneri dei materiali devono manipolare con precisione diverse variabili. Ogni fattore ha un impatto diretto sulle proprietà finali del pezzo sinterizzato.

Temperatura di Sinterizzazione

Questo è il fattore più dominante. Temperature più elevate aumentano esponenzialmente la velocità di diffusione atomica, portando a una densificazione più rapida e completa. Tuttavia, la temperatura deve rimanere al di sotto del punto di fusione del materiale.

Pressione Applicata

L'applicazione di pressione esterna forza fisicamente le particelle ad avvicinarsi. Ciò aumenta il numero di punti di contatto in cui può avvenire la diffusione e può aiutare a rompere eventuali strati di ossido superficiale che potrebbero inibire la formazione del legame.

Dimensione e Forma delle Particelle

Le particelle più piccole sinterizzano più velocemente e a temperature più basse. Ciò è dovuto al fatto che una maggiore proporzione dei loro atomi si trova sulla superficie, creando una maggiore forza motrice per il sistema per ridurre la sua energia superficiale totale legandosi insieme.

Tempo di Sinterizzazione

La sinterizzazione non è istantanea. La diffusione richiede tempo. Una durata maggiore alla temperatura di sinterizzazione consente al processo di diffusione di continuare, riducendo ulteriormente la porosità e aumentando la densità e la resistenza dell'oggetto finale.

Atmosfera di Sinterizzazione

Il gas che circonda il materiale durante la sinterizzazione è fondamentale. Spesso si utilizza il vuoto o un gas inerte (come l'argon) per prevenire l'ossidazione, che può interferire con il processo di legame. In alcuni casi, si utilizza un'atmosfera reattiva per ottenere specifici cambiamenti chimici.

Comprendere i Compromessi

Ottimizzare il processo di sinterizzazione comporta sempre il bilanciamento di fattori in competizione. Non esiste un'unica impostazione "migliore"; i parametri ideali dipendono interamente dalle proprietà desiderate del prodotto finale.

Densità vs. Crescita del Grano

Sebbene temperature elevate e tempi lunghi siano eccellenti per ottenere la massima densità, incoraggiano anche la crescita del grano. Questo è un fenomeno in cui i grani cristallini più piccoli all'interno del materiale si fondono in grani più grandi. Grani eccessivamente grandi possono spesso rendere un materiale più fragile, quindi esiste un compromesso tra il raggiungimento della piena densità e il mantenimento di una microstruttura fine e resistente.

Porosità: Difetto o Caratteristica Desiderata?

In molte applicazioni, come le parti strutturali in acciaio, la porosità è un difetto da eliminare. Tuttavia, in altri casi, è il risultato desiderato. La sinterizzazione viene utilizzata per creare metalli porosi per filtri o cuscinetti autolubrificanti, dove lo spazio vuoto controllato è essenziale per la funzione del pezzo.

Velocità vs. Complessità

La sinterizzazione convenzionale in un forno è un processo relativamente lento. Tecniche avanzate come la Sinterizzazione a Plasma Scintillante (SPS) possono densificare i materiali in pochi minuti. Il compromesso è un aumento significativo dei costi e della complessità delle attrezzature.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sinterizzazione ideale è dettata dall'applicazione prevista del componente finale. Il tuo approccio dovrebbe essere adattato per ottenere le proprietà specifiche di cui hai bisogno.

- Se la tua attenzione principale è la massima densità e resistenza: Utilizza polveri di partenza fini e una combinazione di alta temperatura e pressione sufficiente per eliminare quanta più porosità possibile.

- Se la tua attenzione principale è preservare una microstruttura a grana fine per la tenacità: Considera temperature di sinterizzazione più basse per tempi più lunghi o esplora tecniche avanzate di riscaldamento rapido che limitano il tempo disponibile per la crescita del grano.

- Se la tua attenzione principale è creare una struttura porosa controllata: Utilizza deliberatamente temperature più basse, tempi più brevi o particelle di partenza più grandi per ottenere una legatura parziale senza chiudere completamente gli spazi tra di esse.

In definitiva, padroneggiare la sinterizzazione significa comprendere e controllare il movimento atomico per costruire materiali più resistenti partendo dalla particella.

Tabella Riassuntiva:

| Fattore | Influenza Chiave sulla Sinterizzazione |

|---|---|

| Temperatura di Sinterizzazione | Guida la velocità di diffusione atomica; temperature più elevate aumentano la velocità di densificazione. |

| Pressione Applicata | Forza le particelle ad avvicinarsi, aumentando i punti di contatto e favorendo la formazione del legame. |

| Dimensione e Forma delle Particelle | Le particelle più piccole sinterizzano più velocemente e a temperature più basse a causa della maggiore energia superficiale. |

| Tempo di Sinterizzazione | Durate più lunghe consentono una diffusione più completa, aumentando densità e resistenza. |

| Atmosfera di Sinterizzazione | Previene l'ossidazione (es. vuoto, gas inerte) o consente reazioni chimiche specifiche. |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni dei materiali superiori? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusi forni di sinterizzazione e strumenti per la manipolazione delle polveri. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per raggiungere i tuoi obiettivi specifici, che si tratti di massima densità, porosità controllata o una microstruttura a grana fine. Contatta oggi il nostro team per discutere le esigenze di sinterizzazione del tuo laboratorio e scoprire come le soluzioni KINTEK possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Come fa un forno di sinterizzazione a pressa calda sotto vuoto a facilitare un legame di alta qualità? Ottenere un rivestimento metallurgico superiore

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale