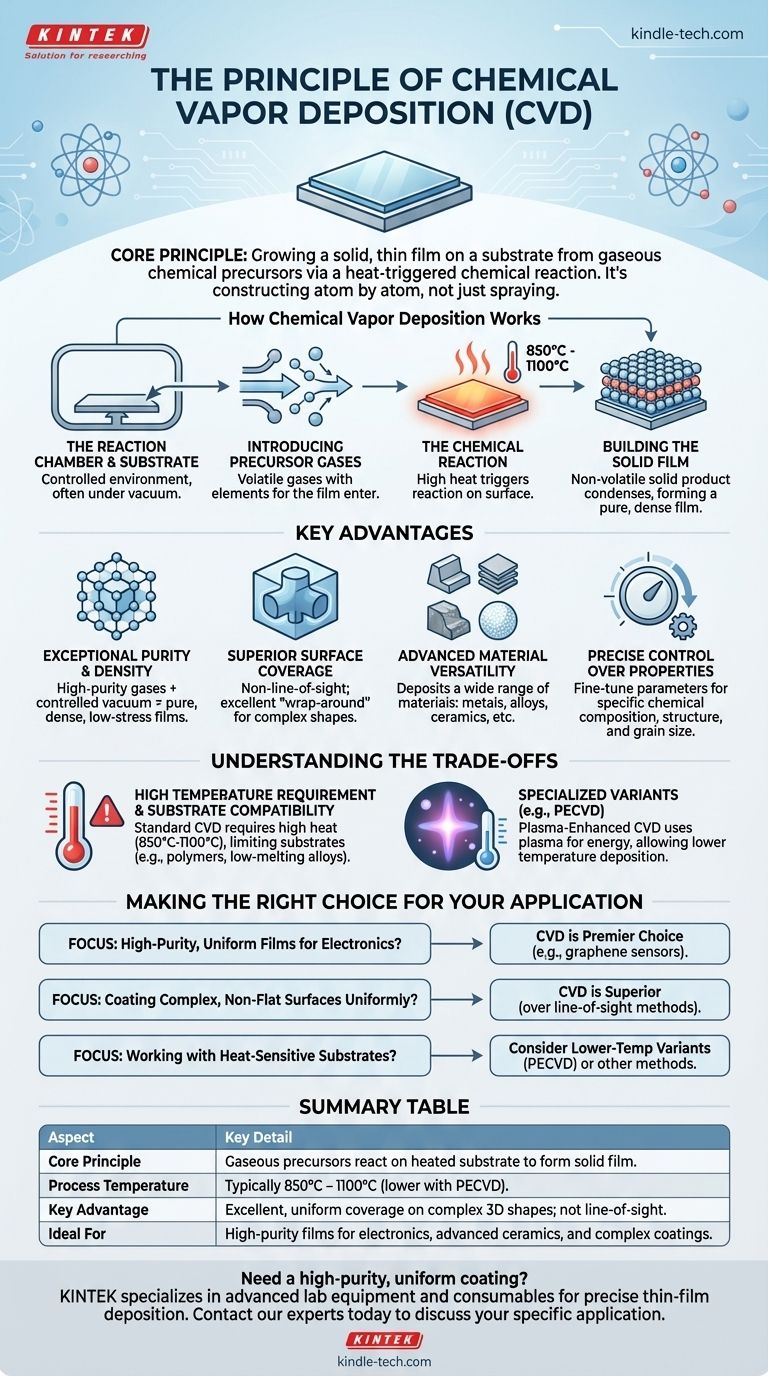

In sostanza, il principio della deposizione chimica da vapore (CVD) è un processo in cui un film sottile solido viene fatto crescere su una superficie, nota come substrato, a partire da precursori chimici gassosi. Questi gas vengono introdotti in una camera di reazione dove subiscono una reazione chimica innescata dal calore. Il prodotto di questa reazione è un materiale solido che si deposita sul substrato, costruendo lo strato di film desiderato.

L'idea centrale della CVD non è semplicemente spruzzare un rivestimento su una superficie, ma costruirlo atomo per atomo da reazioni chimiche in uno stato gassoso. Ciò fornisce un controllo eccezionale sulla purezza, sulla struttura e sulle proprietà del film, rendendolo un pilastro della produzione ad alta tecnologia.

Come funziona la deposizione chimica da vapore

Il processo CVD, sebbene altamente sofisticato nei suoi risultati, si basa su una serie di passaggi fisici e chimici semplici. Trasforma gas volatili in un film solido stabile e ad alte prestazioni.

La camera di reazione e il substrato

Innanzitutto, l'oggetto da rivestire (il substrato) viene posto all'interno di una camera di reazione sigillata. Questa camera è spesso operata sotto vuoto per garantire un ambiente controllato e privo di contaminanti.

Introduzione dei gas precursori

Successivamente, uno o più gas precursori volatili vengono introdotti nella camera. Questi gas contengono gli elementi chimici che costituiranno il film solido finale.

La reazione chimica

Il substrato viene tipicamente riscaldato a una temperatura elevata, generalmente tra 850°C e 1100°C. Questo calore fornisce l'energia necessaria per innescare una reazione chimica tra i gas precursori sulla o vicino alla superficie del substrato.

Costruzione del film solido

Questa reazione chimica produce un prodotto solido non volatile che si condensa e si deposita direttamente sul substrato riscaldato. Nel tempo, questa deposizione forma un film sottile, denso e altamente puro con un forte legame alla superficie sottostante.

Vantaggi chiave del processo CVD

La CVD è un metodo di produzione leader grazie alla combinazione unica di qualità e versatilità che offre per la produzione di materiali avanzati.

Purezza e densità eccezionali

Poiché il processo inizia con gas altamente puri in un ambiente sottovuoto controllato, i film risultanti sono eccezionalmente puri, densi e presentano uno stress residuo molto basso.

Copertura superficiale superiore

La CVD non è un processo a linea di vista. I gas precursori circondano il substrato, consentendo alla reazione chimica di avvenire su tutte le superfici esposte. Ciò fornisce eccellenti proprietà di "avvolgimento" per il rivestimento uniforme di forme tridimensionali complesse.

Versatilità avanzata dei materiali

Il processo è incredibilmente flessibile, in grado di depositare un'ampia varietà di materiali. Ciò include metalli, film non metallici come il nitruro di silicio, leghe multicomponenti e ceramiche avanzate.

Controllo preciso delle proprietà del film

Regolando attentamente i parametri di deposizione come temperatura, pressione e composizione del gas, gli ingegneri possono controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film finale.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Le sue limitazioni primarie derivano direttamente dal meccanismo centrale dell'utilizzo di calore elevato per guidare la reazione chimica.

Il requisito di alta temperatura

I processi CVD standard richiedono temperature molto elevate. Questo elevato budget termico può danneggiare o deformare molti materiali del substrato, limitando i materiali che possono essere rivestiti con successo.

Problemi di compatibilità del substrato

Materiali con bassi punti di fusione o sensibili allo shock termico non possono essere utilizzati come substrati nei tradizionali processi CVD ad alta temperatura.

Varianti specializzate come soluzione

Per superare la limitazione del calore, sono state sviluppate tecniche specializzate come la CVD assistita da plasma (PECVD). Questi metodi utilizzano un plasma per fornire l'energia per la reazione chimica, consentendo la deposizione a temperature significativamente più basse.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale e dai vincoli del materiale del substrato.

- Se il tuo obiettivo principale è creare film uniformi e di elevata purezza per l'elettronica: la CVD è una scelta eccellente, specialmente per materiali avanzati come i fogli di grafene di alta qualità utilizzati nei sensori.

- Se il tuo obiettivo principale è rivestire uniformemente superfici complesse e non piane: l'eccellente capacità di avvolgimento della CVD la rende una scelta superiore rispetto ai metodi a linea di vista come lo sputtering.

- Se stai lavorando con substrati sensibili al calore come polimeri o alcune leghe: la CVD standard ad alta temperatura non è adatta e devi considerare varianti a bassa temperatura come la CVD assistita da plasma o metodi di rivestimento completamente diversi.

In definitiva, la deposizione chimica da vapore è uno strumento fondamentale per l'ingegneria dei materiali su scala atomica, consentendo la creazione di componenti che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Principio fondamentale | I precursori gassosi reagiscono su un substrato riscaldato per formare un film sottile solido. |

| Temperatura di processo | Tipicamente 850°C - 1100°C (inferiore con CVD assistita da plasma). |

| Vantaggio chiave | Copertura eccellente e uniforme su forme 3D complesse; non a linea di vista. |

| Ideale per | Film di elevata purezza per elettronica, ceramiche avanzate e rivestimenti complessi. |

Hai bisogno di un rivestimento uniforme e di elevata purezza per i substrati del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per una deposizione precisa di film sottili. Che tu stia sviluppando nuovi componenti elettronici o richieda rivestimenti 3D complessi, la nostra esperienza nella CVD e in altre tecnologie di deposizione può aiutarti a ottenere prestazioni superiori dei materiali. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione ideale per le esigenze del tuo laboratorio.

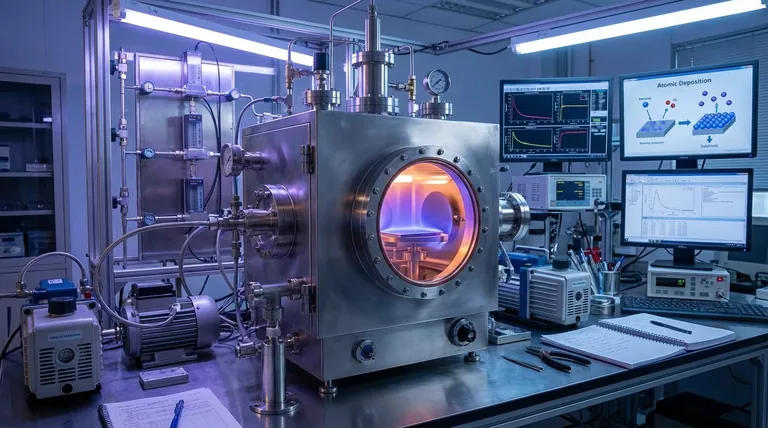

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura