Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo sofisticato per creare rivestimenti solidi ad alte prestazioni facendo reagire gas specifici su una superficie. Un componente viene posto in una camera di reazione ed esposto a gas precursori volatili, che vengono poi energizzati, tipicamente tramite calore o plasma. Questa energia innesca una reazione chimica, causando la formazione di un nuovo materiale solido che si lega direttamente sulla superficie del componente, costruendo un film sottile strato dopo strato.

Il principio essenziale della CVD è la trasformazione di una sostanza dalla fase gassosa alla fase solida tramite una reazione chimica su un substrato riscaldato. Non si tratta semplicemente di spruzzare un materiale; si tratta di costruire un nuovo materiale solido direttamente sulla superficie target attraverso una chimica controllata.

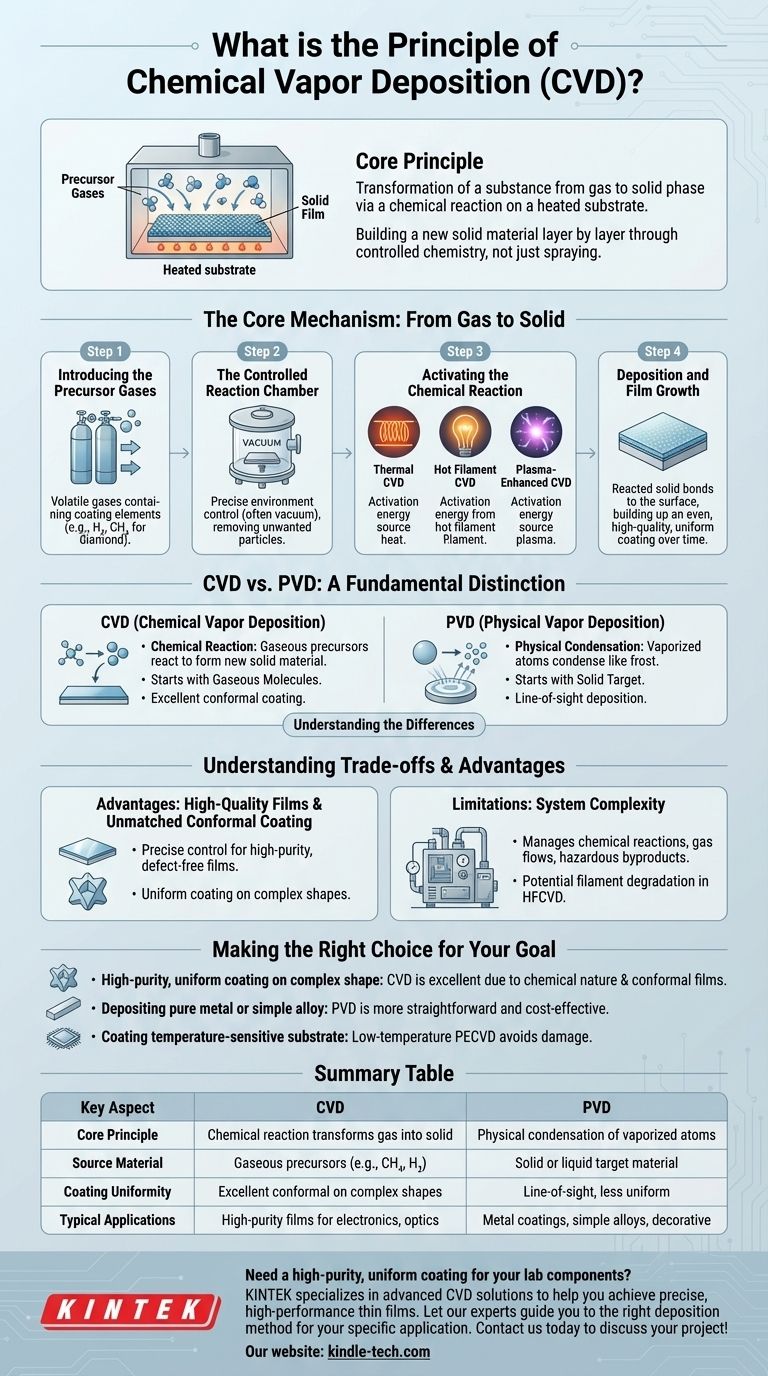

Il Meccanismo Centrale: Dal Gas al Solido

Per comprendere la CVD, è meglio scomporre il processo nelle sue fasi fondamentali. Ogni fase è controllata con precisione per ottenere un film con lo spessore, la composizione e la qualità desiderati.

Introduzione dei Gas Precursori

Il processo inizia con uno o più gas chimici volatili, noti come precursori. Questi gas contengono gli elementi necessari per il rivestimento finale. Ad esempio, nella deposizione di film di diamante, l'idrogeno (H₂) e il metano (CH₄) sono precursori comuni.

La Camera di Reazione Controllata

Il componente da rivestire, chiamato substrato, viene posto all'interno di una camera sigillata. Questa camera consente un controllo preciso dell'ambiente, operando spesso sotto vuoto per rimuovere particelle indesiderate e aiutare a convogliare i gas precursori verso il substrato.

Attivazione della Reazione Chimica

I gas precursori non reagiscono da soli. Richiedono una fonte di energia esterna per avviare la decomposizione e le reazioni chimiche che formano il film solido. Questo è il passaggio chiave di attivazione.

I metodi di attivazione comuni includono:

- CVD Termica: Il substrato viene riscaldato a una temperatura elevata, fornendo l'energia termica necessaria affinché la reazione avvenga sulla sua superficie.

- CVD a Filamento Caldo (HFCVD): Un filamento realizzato in metallo refrattario (come il tungsteno) viene riscaldato a temperature estremamente elevate (oltre i 2000 K). I gas precursori si decompongono mentre passano sopra questo filamento caldo.

- CVD Potenziata al Plasma (PECVD): Vengono utilizzate microonde o altre fonti di energia per generare un plasma, un gas ionizzato contenente specie altamente reattive. Questo plasma fornisce l'energia per scomporre i precursori, consentendo spesso al processo di funzionare a temperature molto più basse.

Deposizione e Crescita del Film

Una volta che i gas precursori reagiscono, il materiale solido risultante si lega alla superficie del substrato. Questo processo continua nel tempo, consentendo al film sottile di accumularsi uniformemente su tutta la superficie esposta del componente, creando un rivestimento uniforme e di alta qualità.

CVD vs. PVD: Una Distinzione Fondamentale

È fondamentale distinguere la deposizione chimica da vapore (CVD) dalla sua controparte, la deposizione fisica da vapore (PVD). Sebbene entrambe creino film sottili, i loro principi di base sono completamente diversi.

Reazione Chimica vs. Condensazione Fisica

La caratteristica distintiva della CVD è la reazione chimica che si verifica sul substrato. Le molecole gassose reagiscono per formare un nuovo materiale solido stabile che costituisce il film.

Al contrario, la PVD è un processo fisico. Un materiale sorgente solido o liquido viene vaporizzato (riscaldandolo o tramite sputtering) e gli atomi risultanti vengono trasportati attraverso un vuoto per semplicemente condensarsi sul substrato, come il vapore acqueo che forma brina su una finestra fredda.

La Natura del Materiale Sorgente

La CVD inizia con molecole gassose (precursori) che vengono trasformate chimicamente. La PVD inizia con un bersaglio solido che viene convertito fisicamente in un vapore di atomi e quindi depositato senza una reazione chimica.

Comprendere i Compromessi e i Vantaggi

La CVD è una tecnica potente, ma la sua selezione dipende dalla comprensione dei suoi benefici unici e delle potenziali complessità.

Il Vantaggio dei Film di Alta Qualità

La CVD consente un controllo preciso sulle reazioni chimiche, consentendo la crescita di film ad alta purezza e ad alte prestazioni che sono spesso privi di difetti. Questo livello di controllo è essenziale per le applicazioni in elettronica e ottica.

Ineguagliabile Rivestimento Conforme

Poiché il processo si basa su un gas che può fluire in ogni angolo e fessura di un componente, la CVD fornisce un rivestimento eccezionalmente uniforme o "conforme", anche su forme complesse e tridimensionali.

Complessità e Limitazioni del Sistema

Il compromesso principale è la complessità. I sistemi CVD devono gestire reazioni chimiche, flussi di gas precursori e sottoprodotti potenzialmente pericolosi. Inoltre, alcuni metodi presentano limitazioni; ad esempio, i filamenti nell'HFCVD possono degradarsi nel tempo, influenzando la stabilità del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale che si sta depositando e dalle proprietà che si desidera ottenere nel prodotto finale.

- Se la tua attenzione principale è un rivestimento uniforme e di elevata purezza su una forma complessa: La CVD è una scelta eccellente grazie alla sua natura chimica e alla capacità di fornire film conformi.

- Se la tua attenzione principale è depositare un metallo puro o una lega semplice: La PVD è spesso un processo fisico più semplice ed economico, poiché non sono necessarie reazioni complesse.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura: Potrebbe essere necessaria una variante a bassa temperatura come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il componente sottostante.

In definitiva, la deposizione chimica da vapore offre una notevole capacità di costruire materiali avanzati direttamente su una superficie attraverso il potere della chimica controllata.

Tabella Riassuntiva:

| Aspetto Chiave | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Principio Fondamentale | La reazione chimica trasforma il gas in solido sul substrato | Condensazione fisica di atomi vaporizzati sul substrato |

| Materiale Sorgente | Precursori gassosi (es. CH₄, H₂) | Materiale target solido o liquido |

| Uniformità del Rivestimento | Eccellente rivestimento conforme su forme complesse | Deposizione a linea di vista, meno uniforme su geometrie complesse |

| Applicazioni Tipiche | Film di elevata purezza per elettronica, ottica, resistenza all'usura | Rivestimenti metallici, leghe semplici, finiture decorative |

Hai bisogno di un rivestimento uniforme e di elevata purezza per i componenti del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni CVD avanzate per aiutarti a ottenere film sottili precisi e ad alte prestazioni per le tue esigenze di ricerca o produzione. Lascia che i nostri esperti ti guidino verso il metodo di deposizione giusto per la tua applicazione specifica. Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili