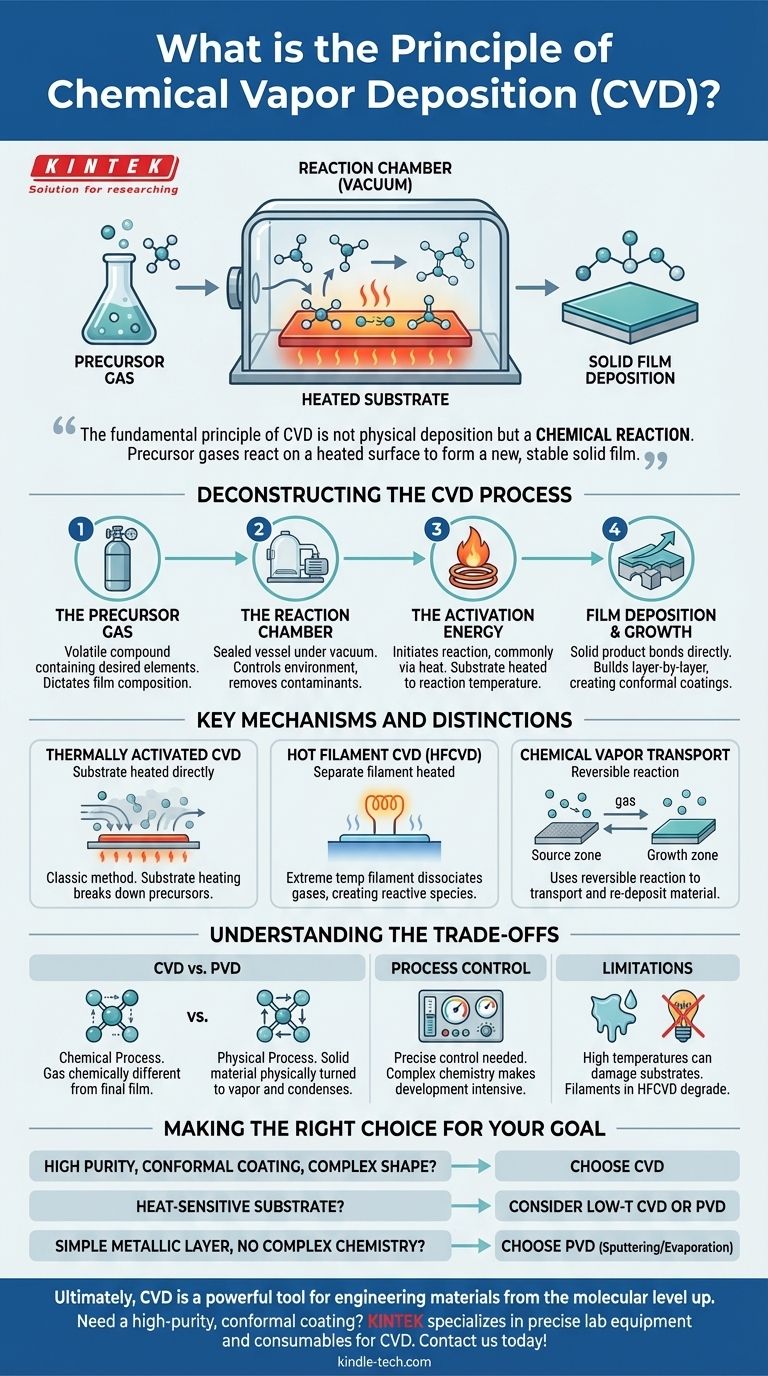

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di fabbricazione che trasforma molecole gassose, note come precursori, in un materiale solido che si deposita come un film sottile sulla superficie di un substrato. Questa trasformazione è guidata da una reazione chimica, che è tipicamente attivata da alte temperature all'interno di un ambiente controllato come una camera a vuoto. Il risultato è un rivestimento altamente puro e uniforme costruito atomo per atomo.

Il principio fondamentale della CVD non è la deposizione fisica, ma una reazione chimica. I gas precursori vengono introdotti in una camera dove reagiscono o si decompongono su una superficie riscaldata, formando un nuovo film solido stabile che si lega direttamente al substrato.

Decostruire il Processo CVD

Per comprendere veramente la CVD, dobbiamo scomporla nelle sue fasi essenziali. Ogni fase è fondamentale per controllare le proprietà finali del film depositato.

Il Gas Precursore

Un precursore è un composto chimico volatile che contiene gli elementi che si desidera depositare. Viene introdotto nella camera di reazione in stato gassoso.

La scelta del precursore è vitale, poiché detta la composizione del film finale e le condizioni (come temperatura e pressione) necessarie per la reazione.

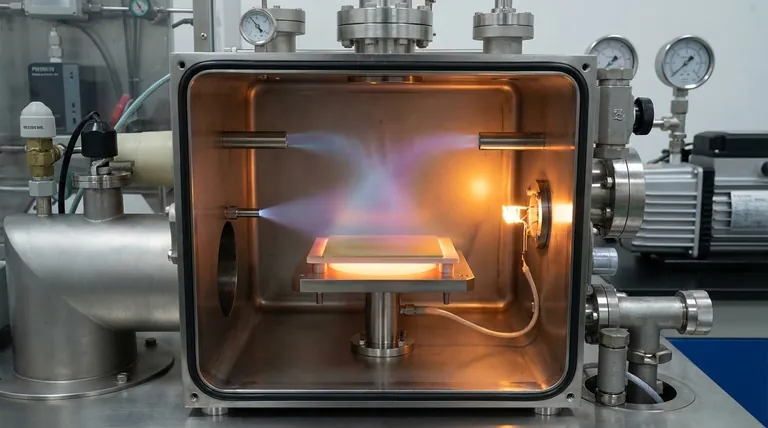

La Camera di Reazione

L'intero processo si svolge all'interno di una camera di reazione. Si tratta tipicamente di un recipiente sigillato in cui le condizioni ambientali possono essere controllate con precisione.

Molto spesso, la camera viene mantenuta sotto vuoto. Questo ha un duplice scopo: rimuove i gas atmosferici indesiderati che potrebbero causare contaminazione e aiuta a trasportare i gas precursori verso la superficie del substrato.

L'Energia di Attivazione

Una reazione chimica non avviene senza un apporto di energia. Nella CVD, questa è nota come energia di attivazione, ed è fornita più comunemente dal calore.

Il substrato viene spesso riscaldato a una specifica temperatura di reazione. Quando i gas precursori entrano in contatto con questa superficie calda, acquisiscono energia sufficiente per decomporsi o reagire con altri gas per formare il materiale solido desiderato.

Deposizione e Crescita del Film

Una volta innescata la reazione chimica, il prodotto solido si lega direttamente alla superficie del substrato.

Questo processo continua nel tempo, con il materiale che si accumula strato dopo strato. Poiché è guidata da una reazione chimica superficiale, la CVD è eccezionalmente efficace nel creare rivestimenti conformi, il che significa che può rivestire uniformemente forme complesse e non piatte.

Meccanismi Chiave e Distinzioni

Sebbene il calore sia l'attivatore più comune, diversi metodi CVD utilizzano varie tecniche per avviare la reazione chimica. Questa distinzione è cruciale per comprendere la versatilità del processo.

CVD Attivata Termicamente

Questa è la forma classica di CVD. Il substrato viene riscaldato, fornendo l'energia termica necessaria per scomporre i gas precursori che vi fluiscono sopra. I sottoprodotti solidi di questa decomposizione termica formano il film.

CVD a Filamento Caldo (HFCVD)

In alcuni casi, viene riscaldato un elemento separato invece dell'intero substrato. Ad esempio, nell'HFCVD, un filamento di metallo refrattario (come tungsteno o tantalio) viene riscaldato a temperature estreme (oltre 2000 K).

Questo filamento caldo dissocia efficientemente i gas precursori, come il metano (CH4) e l'idrogeno (H2), creando specie chimiche reattive che poi si depositano su un substrato vicino, spesso più freddo.

Trasporto Chimico da Vapore

Questo metodo utilizza una reazione chimica reversibile. In una "zona sorgente", un materiale solido viene fatto reagire con un agente di trasporto per diventare un gas. Questo gas si sposta quindi in una "zona di crescita" (spesso a una temperatura diversa), dove avviene la reazione inversa, ridepositando il materiale originale come un film cristallino puro.

Comprendere i Compromessi

Nessun processo è perfetto. Comprendere i limiti della CVD è essenziale per la sua corretta applicazione e per il confronto con altre tecniche.

CVD rispetto alla Deposizione Fisica da Vapore (PVD)

La distinzione più importante è che la CVD è un processo chimico, mentre la PVD è un processo fisico.

Nella PVD, un materiale solido viene fisicamente trasformato in vapore (riscaldandolo o tramite bombardamento ionico) e poi semplicemente condensato sul substrato. Nella CVD, il gas precursore è chimicamente diverso dal film finale, che viene creato tramite una reazione sulla superficie.

Controllo del Processo e Complessità

La qualità di un film CVD dipende dal controllo preciso delle portate di gas, della temperatura e della pressione. La chimica sottostante può essere complessa, rendendo lo sviluppo del processo più intensivo rispetto ad alcune tecniche PVD.

Limitazioni del Materiale e del Substrato

Le alte temperature richieste per molti processi CVD termici possono danneggiare substrati sensibili come plastiche o alcune leghe. Inoltre, i filamenti utilizzati in metodi come l'HFCVD possono degradarsi nel tempo, introducendo impurità o causando derive del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di deposizione dipende interamente dal risultato desiderato per il tuo materiale o componente.

- Se la tua attenzione principale è un rivestimento altamente puro, denso e conforme su una forma complessa: La CVD è spesso la scelta superiore perché il film è costruito attraverso una reazione chimica superficiale.

- Se stai lavorando con un substrato sensibile al calore: Devi considerare varianti CVD a bassa temperatura o un'alternativa come la PVD, che può spesso essere eseguita a temperature più basse.

- Se il tuo obiettivo è depositare un semplice strato metallico senza chimica complessa: Un processo fisico come la PVD (sputtering o evaporazione) può essere una soluzione più diretta ed economica.

In definitiva, la deposizione chimica da vapore è un potente strumento per ingegnerizzare i materiali dal livello molecolare in su.

Tabella Riassuntiva:

| Fase del Processo CVD | Funzione Chiave |

|---|---|

| Gas Precursore | Fornisce gli elementi per il film in forma volatile. |

| Camera di Reazione | Fornisce un ambiente controllato, spesso sotto vuoto, per il processo. |

| Energia di Attivazione | Innesca la reazione chimica (tipicamente tramite calore). |

| Deposizione del Film | Costruisce il materiale solido strato per strato sulla superficie del substrato. |

Hai bisogno di un rivestimento conforme e ad alta purezza per la tua ricerca o produzione?

I principi della CVD la rendono ideale per creare film uniformi su geometrie complesse. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per implementare efficacemente la CVD e altre tecniche di deposizione. La nostra esperienza può aiutarti a selezionare il sistema giusto per il tuo specifico substrato e i tuoi obiettivi materiali, garantendo prestazioni e risultati ottimali.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per iniziare!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione