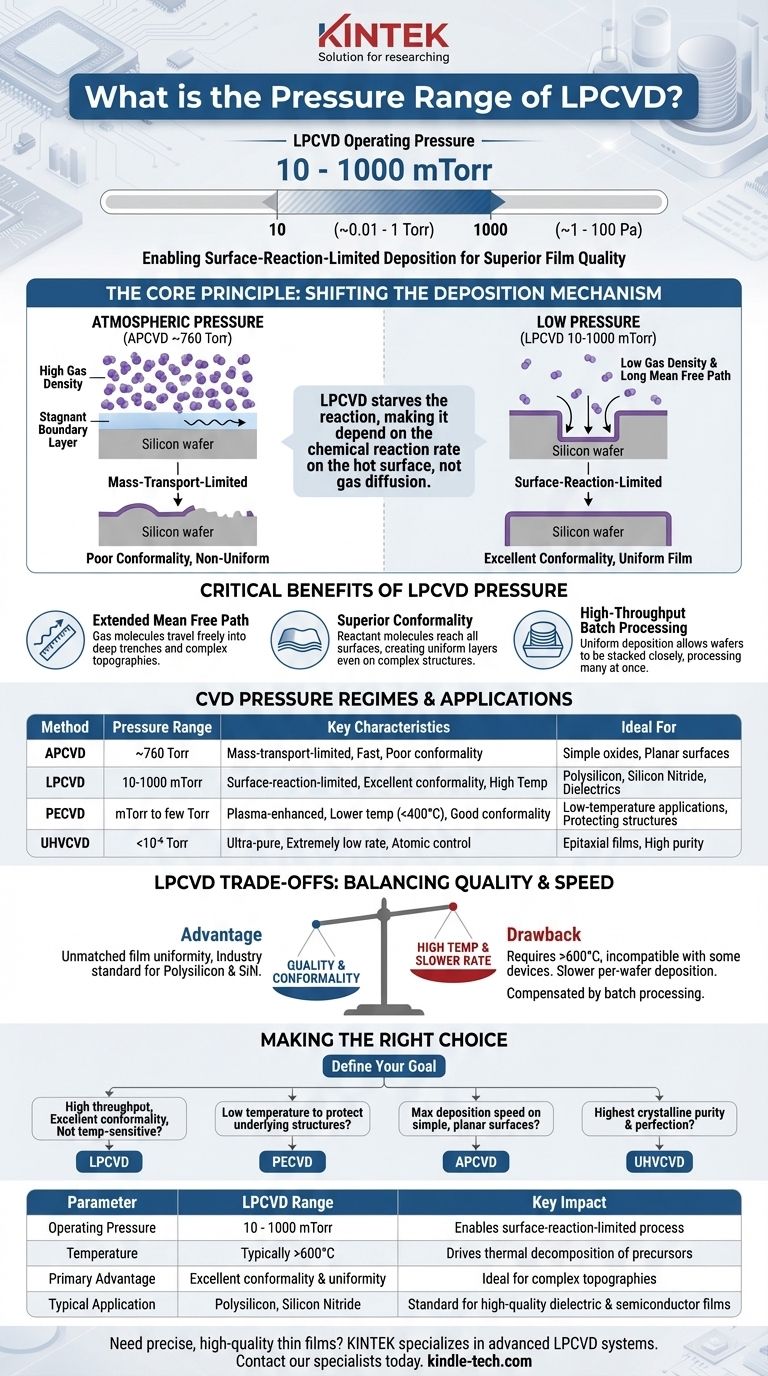

Nella produzione di semiconduttori, la deposizione chimica da vapore a bassa pressione (LPCVD) opera all'interno di un intervallo di vuoto specifico per ottenere la sua caratteristica qualità del film. La pressione operativa tipica per un processo LPCVD rientra tra 10 e 1000 mTorr (millitorr), che è equivalente a circa 0,01 a 1 Torr o da 1 a 100 Pascal (Pa).

Il principio fondamentale della LPCVD non consiste semplicemente nel ridurre la pressione, ma nell'utilizzare tale riduzione per spostare la deposizione dall'essere limitata dal trasporto di gas all'essere limitata dalla velocità di reazione superficiale. Questo cambiamento fondamentale è ciò che consente i film di alta qualità, uniformi e conformi che sono essenziali per la microelettronica moderna.

Perché questo intervallo di pressione è fondamentale per la LPCVD

La scelta di operare in questo regime di bassa pressione è una decisione ingegneristica deliberata volta a controllare la fisica del processo di deposizione. Influisce direttamente sull'uniformità del film, sulla capacità di rivestire superfici complesse e sulla produttività del processo.

Passare dal controllo della diffusione al controllo della reazione superficiale

A pressione atmosferica (~760.000 mTorr), la densità delle molecole di gas è molto elevata. La velocità con cui i precursori gassosi raggiungono la superficie di un wafer è limitata dalla velocità con cui possono diffondere attraverso uno strato limite stagnante di gas. Questo è un processo limitato dal trasporto di massa o limitato dalla diffusione, che è intrinsecamente non uniforme.

Abbassando drasticamente la pressione nell'intervallo LPCVD, si "affama" la reazione di gas precursore. Il processo non è più limitato dalla velocità con cui il gas raggiunge la superficie, ma dalla velocità con cui la reazione chimica può avvenire sulla superficie calda stessa. Questo è un processo limitato dalla reazione superficiale.

L'impatto del cammino libero medio

L'abbassamento della pressione aumenta significativamente il cammino libero medio, ovvero la distanza media percorsa da una molecola di gas prima di collidere con un'altra.

Nell'intervallo di pressione LPCVD, il cammino libero medio diventa molto più lungo delle dimensioni critiche delle caratteristiche su un wafer. Ciò consente alle molecole di gas di penetrare liberamente in trincee profonde e topografie complesse prima di reagire.

Ottenere una conformità del film superiore

Questo cammino libero medio esteso è la causa diretta della caratteristica distintiva della LPCVD: un'eccellente conformità. Poiché le molecole reagenti possono raggiungere facilmente tutte le superfici esposte prima di reagire, il film risultante si deposita in uno strato uniforme che si conforma perfettamente alla topografia sottostante.

Abilitare l'elaborazione batch ad alto rendimento

Un processo limitato dalla reazione superficiale dipende principalmente dalla temperatura, che può essere controllata con elevata precisione su un grande tubo del forno.

Ciò consente di impilare i wafer verticalmente in "cestelli" con una spaziatura minima. Poiché il tasso di deposizione è uniforme ovunque, ogni wafer nel lotto e ogni punto su ciascun wafer riceve un film quasi identico, consentendo un alto rendimento con un'uniformità eccezionale.

Confronto tra regimi di pressione: LPCVD rispetto ad altri metodi

L'intervallo di pressione LPCVD esiste all'interno di uno spettro di tecnologie CVD, ognuna ottimizzata per risultati diversi.

CVD a pressione atmosferica (APCVD)

Operando a pressione ambiente (~760 Torr), l'APCVD offre tassi di deposizione molto elevati. Tuttavia, la sua natura limitata dal trasporto di massa si traduce in una scarsa conformità e lo rende adatto solo per applicazioni meno impegnative come semplici deposizioni di ossido su superfici planari.

CVD potenziata al plasma (PECVD)

La PECVD opera spesso in un intervallo di pressione simile alla LPCVD (da mTorr a pochi Torr). La differenza fondamentale è l'uso di un plasma per decomporre i gas precursori, consentendo la deposizione a temperature molto più basse (tipicamente < 400°C). La pressione è ancora un fattore, ma la potenza del plasma è il controllo dominante per la reazione.

CVD a vuoto ultra-elevato (UHVCVD)

Operando a pressioni inferiori a 10⁻⁶ Torr, l'UHVCVD viene utilizzata per creare film epitassiali estremamente puri e privi di difetti. Il vuoto ultra-elevato riduce al minimo la contaminazione e consente un controllo preciso a livello atomico, ma a scapito di tassi di deposizione e produttività eccezionalmente bassi.

Comprendere i compromessi della LPCVD

Sebbene potente, il regime di pressione e temperatura della LPCVD comporta compromessi intrinseci.

Il vantaggio: qualità senza pari su scala

Il vantaggio principale è il raggiungimento di un'eccellente uniformità e conformità del film su grandi lotti di wafer contemporaneamente. Per materiali come il polisilicio e il nitruro di silicio, è lo standard del settore per questo motivo.

Lo svantaggio: requisito di alta temperatura

Poiché la LPCVD si basa esclusivamente sull'energia termica per guidare la reazione, richiede temperature molto elevate (ad esempio, >600°C per il polisilicio, >750°C per il nitruro di silicio). Ciò la rende incompatibile con i dispositivi che hanno già materiali a basso punto di fusione, come la metallizzazione in alluminio.

La conseguenza: deposizione più lenta per wafer

I tassi di deposizione nella LPCVD sono intrinsecamente più lenti rispetto all'APCVD. Il processo scambia la velocità di deposizione grezza con la qualità del film, compensando il tasso più lento elaborando molti wafer in un'unica corsa.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei parametri di processo con le proprietà del film desiderate e i vincoli del dispositivo.

- Se la tua attenzione principale è l'elevato rendimento e l'eccellente conformità su dispositivi non sensibili alla temperatura: la LPCVD è la scelta ideale per la sua capacità di fornire film uniformi in un processo batch di grandi dimensioni.

- Se la tua attenzione principale è depositare film a basse temperature per proteggere le strutture sottostanti: la PECVD è l'alternativa necessaria, poiché il suo plasma consente film di alta qualità senza budget termici elevati.

- Se la tua attenzione principale è la massima velocità di deposizione su superfici semplici e planari: l'APCVD offre il massimo rendimento quando la conformità e l'uniformità del film non sono le preoccupazioni principali.

- Se la tua attenzione principale è ottenere la massima purezza e perfezione cristallina: l'UHVCVD è richiesta per applicazioni esigenti come la crescita epitassiale, nonostante la sua velocità molto bassa.

In definitiva, la pressione all'interno di un reattore CVD è un parametro fondamentale che governa la fisica della deposizione, definendo direttamente i compromessi tra qualità del film, produttività e temperatura del processo.

Tabella riassuntiva:

| Parametro | Intervallo LPCVD | Impatto chiave |

|---|---|---|

| Pressione operativa | 10 - 1000 mTorr | Abilita il processo limitato dalla reazione superficiale |

| Temperatura | Tipicamente >600°C | Guida la decomposizione termica dei precursori |

| Vantaggio principale | Eccellente conformità e uniformità | Ideale per topografie complesse |

| Applicazione tipica | Polisilicio, Nitruro di silicio | Standard per film dielettrici e semiconduttori di alta qualità |

Hai bisogno di film sottili precisi e di alta qualità per le tue applicazioni di semiconduttori o di ricerca? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi LPCVD progettati per fornire i rivestimenti uniformi e conformi essenziali per la microelettronica moderna. La nostra esperienza garantisce che il tuo laboratorio ottenga risultati affidabili e ripetibili. Contatta oggi i nostri specialisti per discutere come le nostre soluzioni possono migliorare i tuoi processi di deposizione e soddisfare i tuoi obiettivi specifici di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione