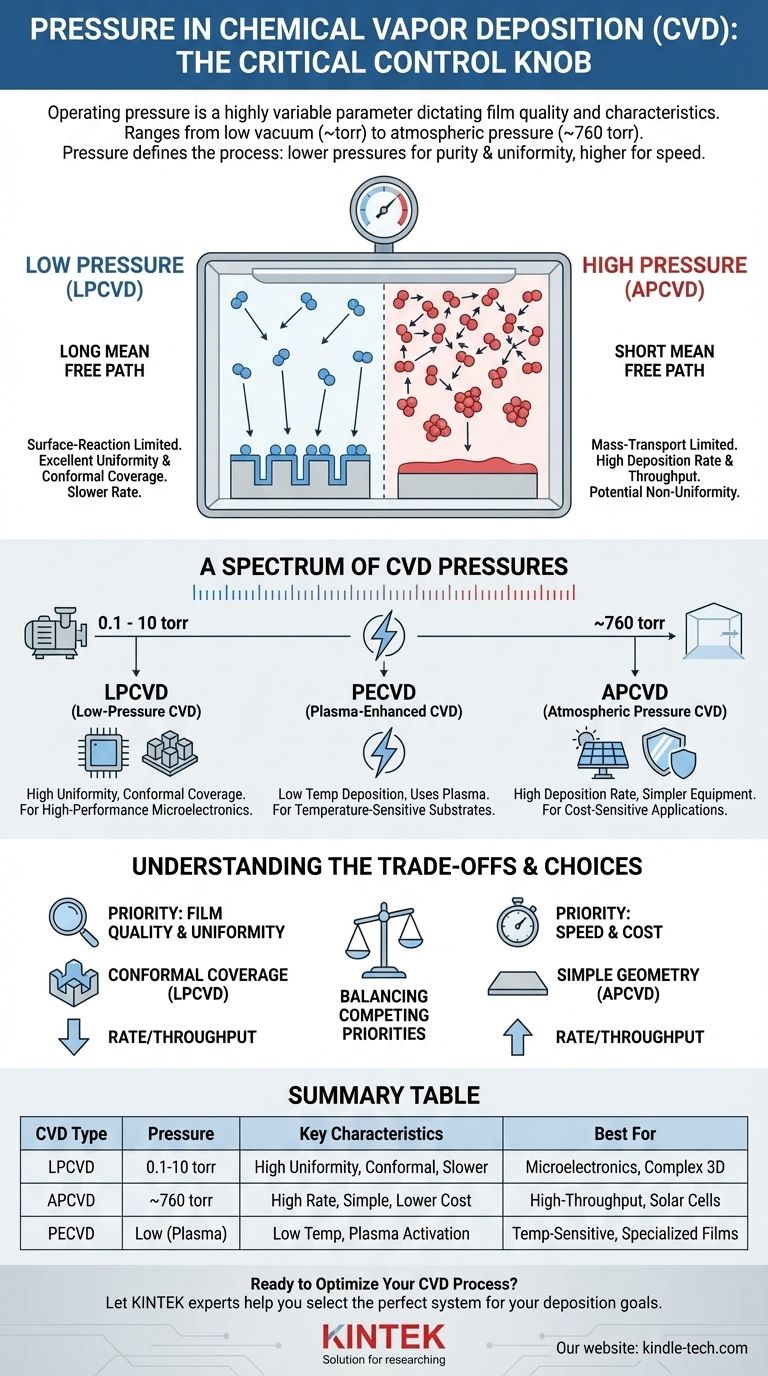

Nella deposizione chimica da vapore (CVD), la pressione operativa è un parametro critico e altamente variabile che influenza direttamente la qualità e le caratteristiche del film depositato. Il processo opera tipicamente in un ampio intervallo, da un basso vuoto di pochi torr (un'unità di pressione) a pressioni pari o addirittura superiori alla pressione atmosferica standard (760 torr).

La scelta della pressione in un sistema CVD non è arbitraria; definisce fondamentalmente il processo stesso. Pressioni più basse promuovono film uniformi e di elevata purezza controllando le interazioni molecolari, mentre pressioni più elevate vengono utilizzate per ottenere velocità di deposizione più rapide, spesso a scapito di tale uniformità.

Il ruolo della pressione nel processo CVD

Per comprendere la CVD, è necessario considerare la pressione come una manopola di controllo primaria per l'intero sistema. Essa detta l'ambiente all'interno della camera di reazione e, di conseguenza, il risultato della deposizione.

Controllo del comportamento delle molecole di gas

La pressione all'interno della camera determina la densità delle molecole di gas precursore. Questo, a sua volta, determina il cammino libero medio, ovvero la distanza media percorsa da una molecola prima di collidere con un'altra.

A bassa pressione, il cammino libero medio è lungo. Le molecole hanno maggiori probabilità di viaggiare senza ostacoli dall'ingresso del gas alla superficie del substrato, con conseguenti reazioni guidate dalla superficie e altamente controllate.

Ad alta pressione, il cammino libero medio è molto breve. Le molecole collidono frequentemente tra loro nella fase gassosa, molto prima di raggiungere il substrato.

Impatto sul meccanismo di deposizione

Questa differenza nel comportamento molecolare influisce direttamente sulla crescita del film.

I processi a bassa pressione sono spesso limitati dalla reazione superficiale. La velocità di deposizione è determinata dalla velocità della reazione chimica sul substrato stesso, il che porta a un'eccellente uniformità del film e alla capacità di rivestire forme complesse.

I processi ad alta pressione tendono ad essere limitati dal trasporto di massa. La velocità è determinata dalla rapidità con cui i gas reagenti possono diffondere attraverso lo strato limite denso di gas sopra il substrato. Questo è più veloce ma può portare a film non uniformi.

Uno spettro di pressioni CVD

L'ampio intervallo di pressione menzionato non è arbitrario; dà origine a categorie distinte di CVD, ciascuna ottimizzata per diverse applicazioni.

CVD a bassa pressione (LPCVD)

Operando a pressioni tipicamente comprese tra 0,1 e 10 torr, la LPCVD si basa su un sistema a vuoto. Il lungo cammino libero medio assicura che i gas precursori possano rivestire uniformemente tutte le superfici all'interno della camera.

Ciò si traduce in film con uniformità e conformità eccezionali (la capacità di rivestire strutture 3D intricate), rendendola essenziale per la fabbricazione di microelettronica ad alte prestazioni.

CVD a pressione atmosferica (APCVD)

Come suggerisce il nome, l'APCVD opera alla pressione atmosferica standard o vicino ad essa (~760 torr). Questo è il suo vantaggio principale, poiché elimina la necessità di camere a vuoto e pompe costose e complesse.

I sistemi APCVD offrono velocità di deposizione molto elevate e un alto rendimento, rendendoli ideali per applicazioni come la deposizione di rivestimenti protettivi spessi o film di biossido di silicio nella produzione di celle solari, dove il costo e la velocità sono fondamentali.

CVD potenziata al plasma (PECVD)

Sebbene tecnicamente sia una fonte di energia diversa, vale la pena menzionare la PECVD poiché spesso opera nello stesso regime di bassa pressione della LPCVD. Viene utilizzato un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

Comprendere i compromessi

La scelta di un regime di pressione è una questione di bilanciamento di priorità concorrenti. Non esiste una singola pressione "migliore"; esiste solo la pressione migliore per un obiettivo specifico.

Velocità di deposizione rispetto alla qualità del film

Questo è il compromesso fondamentale. L'alta pressione (APCVD) fornisce elevate velocità di deposizione ma rischia una minore uniformità e una potenziale formazione di particelle nella fase gassosa. La bassa pressione (LPCVD) produce film superiori e uniformi, ma a una velocità molto più lenta.

Complessità e costo delle apparecchiature

Un reattore APCVD è relativamente semplice. Un sistema LPCVD, tuttavia, richiede una camera a vuoto robusta, pompe costose e sistemi sofisticati di controllo della pressione, aumentandone significativamente il costo e la complessità. Questo è il motivo per cui il sistema a vuoto è una componente centrale di molte configurazioni CVD.

Copertura conforme

Se è necessario rivestire una superficie complessa e non piana con un film uniforme, la bassa pressione è imprescindibile. Il lungo cammino libero medio della LPCVD consente ai gas precursori di penetrare in profondità nelle trincee e attorno agli angoli, un'impresa quasi impossibile con il breve cammino libero medio dell'APCVD.

Scegliere la pressione giusta per la tua applicazione

La scelta della pressione operativa deve essere direttamente allineata con l'obiettivo finale del materiale prodotto.

- Se la tua priorità principale è l'elevata purezza e uniformità del film: Utilizza la CVD a bassa pressione (LPCVD) per il suo controllo superiore sulle reazioni limitate dalla superficie.

- Se la tua priorità principale è l'alto rendimento e un costo inferiore: Utilizza la CVD a pressione atmosferica (APCVD) per le sue rapide velocità di deposizione e i requisiti di apparecchiature più semplici.

- Se la tua priorità principale è il rivestimento di superfici complesse e non piane: Scegli la LPCVD, poiché il lungo cammino libero medio è l'unico modo per garantire un'eccellente copertura conforme.

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: Considera la CVD potenziata al plasma (PECVD), che utilizza basse pressioni ma anche un plasma per ridurre le temperature di processo richieste.

In definitiva, il controllo della pressione è lo strumento principale per adattare il processo CVD al fine di ottenere le proprietà del materiale e gli obiettivi economici specifici.

Tabella riassuntiva:

| Tipo di CVD | Intervallo di pressione tipico | Caratteristiche principali | Ideale per |

|---|---|---|---|

| LPCVD | 0,1 - 10 torr | Elevata uniformità, eccellente copertura conforme, velocità più lenta | Film di elevata purezza, microelettronica, strutture 3D complesse |

| APCVD | ~760 torr (atmosferica) | Elevata velocità di deposizione, apparecchiature più semplici, costo inferiore | Rivestimenti ad alto rendimento, celle solari, applicazioni sensibili al costo |

| PECVD | Bassa pressione (simile a LPCVD) | Deposizione a temperatura più bassa, utilizza attivazione al plasma | Substrati sensibili alla temperatura, film specializzati |

Pronto a ottimizzare il tuo processo CVD?

La pressione giusta è fondamentale per ottenere le proprietà del film specifiche, sia che tu dia priorità all'uniformità assoluta o al massimo rendimento. In KINTEK, siamo specializzati nel fornire le attrezzature di laboratorio precise—dai robusti sistemi a vuoto LPCVD ai reattori APCVD ad alto rendimento—di cui il tuo laboratorio ha bisogno per avere successo.

Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per soddisfare i tuoi obiettivi di deposizione. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse