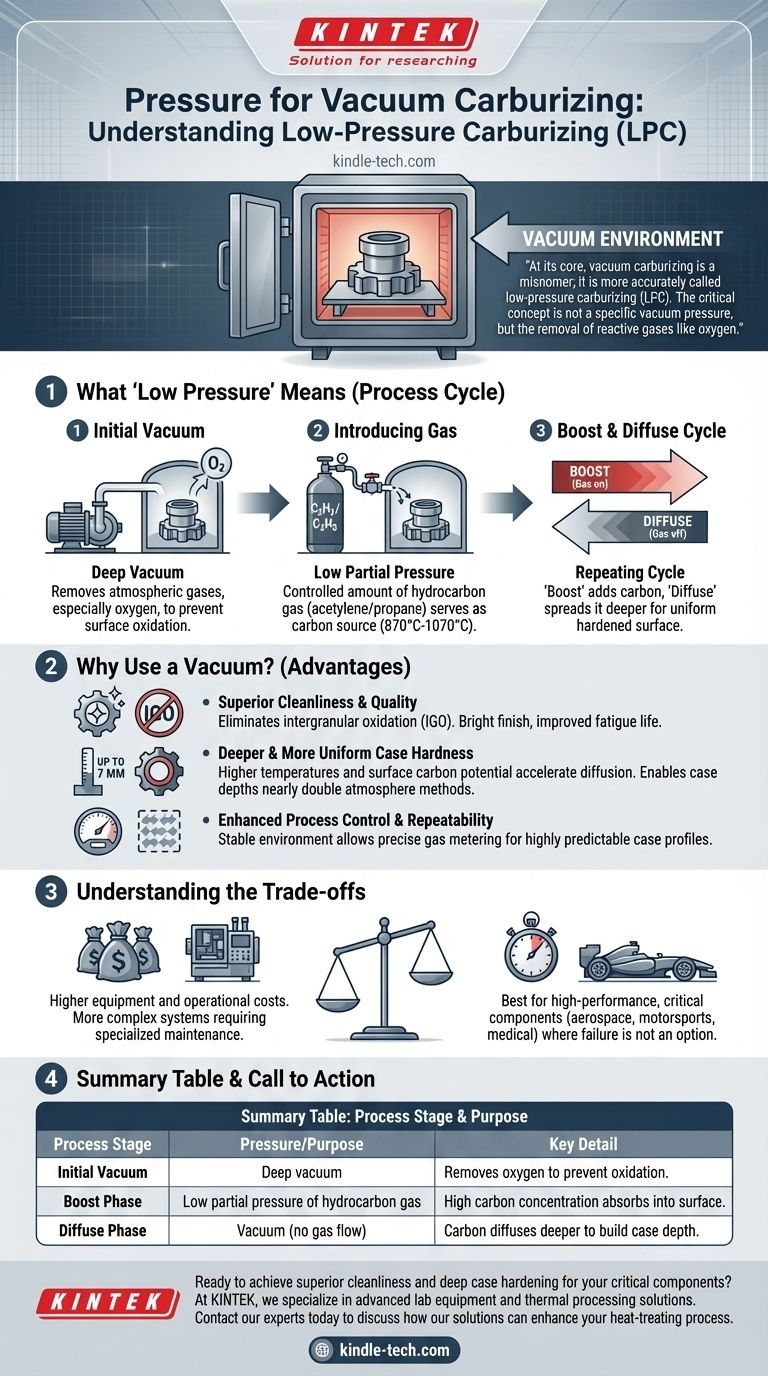

Nella sua essenza, la cementazione sotto vuoto è un termine improprio; è più accuratamente chiamata cementazione a bassa pressione (LPC). Il processo non avviene a una singola pressione fissa, ma opera in un ciclo: prima, si stabilisce un vuoto profondo per rimuovere i gas atmosferici, e poi si introduce un gas idrocarburico a una bassa pressione parziale controllata per fungere da fonte di carbonio.

Il concetto critico non è una specifica pressione di vuoto, ma la rimozione di gas reattivi come l'ossigeno. Questo ambiente di vuoto consente l'introduzione precisa di un gas di cementazione a bassa pressione, consentendo un controllo eccezionale sul processo di diffusione del carbonio e risultando in una superficie temprata più pulita e uniforme.

Cosa significa realmente "Bassa Pressione"

Il termine "bassa pressione" si riferisce alla pressione parziale del gas di cementazione, non alla pressione assoluta all'interno del forno durante l'intero ciclo. Il processo è una sequenza attentamente orchestrata.

Il Vuoto Iniziale

Prima che inizi la cementazione, la camera del forno viene pompata per creare un vuoto. L'obiettivo principale è rimuovere i gas atmosferici, in particolare l'ossigeno.

Questo passaggio è fondamentale perché impedisce la formazione di ossidi sulla superficie del pezzo, che altrimenti inibirebbe o impedirebbe un assorbimento uniforme del carbonio.

Introduzione del Gas di Cementazione

Una volta riscaldato alla temperatura nel vuoto—tipicamente tra 870°C e 1.070°C (1.600°F e 1.950°F)—viene introdotta una piccola quantità, misurata con precisione, di gas di cementazione.

I gas comunemente usati includono acetilene (C₂H₂) o propano (C₃H₈). Questo gas crea una bassa pressione parziale all'interno della camera, fornendo il carbonio necessario per il processo di tempra.

Il Ciclo di Potenziamento (Boost) e Diffusione

La cementazione sotto vuoto opera attraverso una serie di fasi di "potenziamento" (boost) e "diffusione".

- Potenziamento (Boost): Il gas di cementazione è presente nella camera e la sua decomposizione indotta dal calore fornisce un'alta concentrazione di carbonio che viene rapidamente assorbita nella superficie dell'acciaio.

- Diffusione (Diffuse): Il flusso di gas viene interrotto e il forno viene mantenuto alla temperatura. Ciò consente al carbonio altamente concentrato sulla superficie di diffondersi più in profondità nel pezzo, creando la profondità di strato temprato desiderata.

Questo ciclo viene ripetuto fino a quando non si ottiene la profondità di strato e il profilo di carbonio target, offrendo un livello di controllo difficile da eguagliare con i metodi tradizionali.

Perché Usare un Vuoto per la Cementazione?

L'uso di un ambiente di vuoto fornisce diversi vantaggi metallurgici e operativi distinti rispetto alla cementazione a gas tradizionale basata sull'atmosfera.

Pulizia e Qualità Superiori

Rimuovendo l'ossigeno, la cementazione sotto vuoto elimina completamente l'ossidazione intergranulare (IGO). Ciò si traduce in pezzi con una vita a fatica migliorata e una finitura superficiale pulita e brillante che spesso non richiede operazioni di pulizia successive.

Ottenere una Tempra di Superficie Più Profonda e Uniforme

Il processo consente temperature di cementazione più elevate (fino a 1.040°C o più) rispetto ai metodi tradizionali. Questa alta temperatura, unita a un alto potenziale di carbonio superficiale, accelera significativamente la diffusione del carbonio.

Di conseguenza, la cementazione sotto vuoto può raggiungere profondità di strato temprato fino a 7 mm, quasi il doppio del limite pratico della cementazione in atmosfera. L'assenza di gas interferenti assicura inoltre un'eccezionale uniformità, anche su pezzi con geometrie complesse.

Controllo del Processo e Ripetibilità Migliorati

L'ambiente di vuoto è intrinsecamente stabile. La quantità di gas di cementazione può essere misurata con estrema precisione, consentendo profili di strato temprato altamente ripetibili e prevedibili da un lotto all'altro.

Comprendere i Compromessi

Sebbene potente, la cementazione sotto vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. È essenziale comprenderne il contesto.

Costi di Attrezzatura e Operativi

I forni sottovuoto rappresentano un investimento di capitale significativamente più elevato rispetto ai forni a atmosfera tradizionali. Sono anche sistemi più complessi che possono richiedere una manutenzione più specializzata e una maggiore conoscenza operativa.

Capacità Produttiva (Throughput) e Tempi di Ciclo

Sebbene la diffusione sia più veloce a temperature più elevate, è necessario considerare il tempo di ciclo complessivo, inclusi il pompaggio e il raffreddamento. Per molti pezzi semplici e ad alto volume, la cementazione in atmosfera tradizionale può offrire una maggiore capacità produttiva.

Specificità dell'Applicazione

I vantaggi della cementazione sotto vuoto—pulizia superiore, qualità e controllo preciso—sono più preziosi per i componenti critici e ad alte prestazioni. Questi includono ingranaggi per l'aerospaziale e il motorsport, iniettori di carburante e altre parti dove il fallimento non è un'opzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di cementazione corretto dipende interamente dai requisiti di prestazione e dai vincoli economici della tua applicazione.

- Se la tua priorità principale è la massima prestazione e la pulizia del materiale: La cementazione sotto vuoto è la scelta definitiva per i componenti critici in settori come l'aerospaziale, il medicale e l'automotive ad alte prestazioni.

- Se la tua priorità principale è ottenere profondità di strato temprato molto profonde in modo efficiente: La capacità di utilizzare temperature più elevate rende la cementazione sotto vuoto il metodo superiore per creare strati temprati profondi e uniformi.

- Se la tua priorità principale è la produzione ad alto volume economicamente vantaggiosa di parti non critiche: La cementazione in atmosfera tradizionale rimane una soluzione robusta ed economica.

In definitiva, comprendere il ruolo della pressione è fondamentale per sfruttare la cementazione sotto vuoto per i componenti che richiedono i più alti livelli di qualità e prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Pressione/Scopo | Dettaglio Chiave |

|---|---|---|

| Vuoto Iniziale | Vuoto profondo | Rimuove l'ossigeno per prevenire l'ossidazione superficiale. |

| Fase di Potenziamento (Boost) | Bassa pressione parziale di gas idrocarburico (es. acetilene) | Alta concentrazione di carbonio assorbita nella superficie dell'acciaio. |

| Fase di Diffusione | Vuoto (nessun flusso di gas) | Il carbonio diffonde più in profondità nel pezzo per costruire la profondità dello strato temprato. |

Pronto a ottenere una pulizia superiore e una tempra di superficie profonda per i tuoi componenti critici?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e soluzioni di trattamento termico. La nostra esperienza nella tecnologia di cementazione sotto vuoto può aiutarti a eliminare l'ossidazione intergranulare e a ottenere profondità di strato temprato uniformi fino a 7 mm per ingranaggi ad alte prestazioni, parti aerospaziali e componenti medicali.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di trattamento termico e le prestazioni del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza