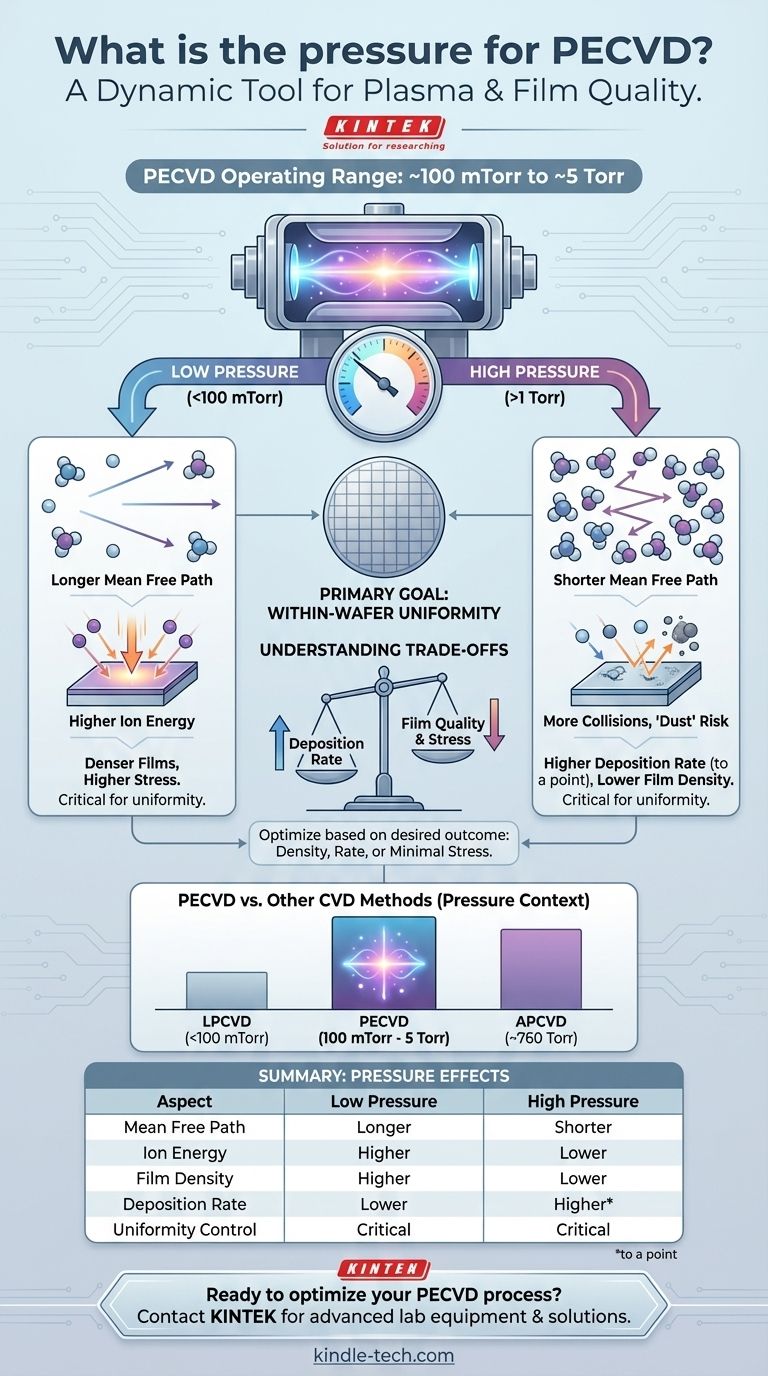

Non esiste una singola pressione per il PECVD; invece, opera all'interno di un intervallo specifico di basso vuoto, tipicamente da circa 100 millitorr a pochi Torr. La pressione esatta è un parametro di processo critico che viene attentamente ottimizzato per il materiale specifico da depositare. La sua funzione principale è controllare l'ambiente del plasma per garantire che il film sottile risultante abbia un'eccellente uniformità su tutto il substrato.

Sebbene sia spesso chiamato un processo a "bassa pressione", la pressione nella deposizione chimica da vapore assistita da plasma (PECVD) è uno strumento dinamico. È attentamente bilanciata per controllare l'energia e il percorso di viaggio delle specie reattive, influenzando direttamente la qualità, il tasso di deposizione e l'uniformità del film finale.

Il ruolo della pressione nel processo PECVD

Per comprendere il PECVD, è necessario considerare la pressione non come un'impostazione statica, ma come una leva primaria per controllare l'ambiente di deposizione. Poiché il PECVD utilizza il plasma anziché il calore elevato per guidare la reazione, la pressione all'interno della camera determina il comportamento di quel plasma.

Definizione dell'intervallo operativo

Il PECVD è fondamentalmente un processo di deposizione sotto vuoto. Opera in un regime di pressione basso rispetto alla pressione atmosferica, ma spesso più alto rispetto ad altre tecniche sotto vuoto come il LPCVD (CVD a bassa pressione).

Questo intervallo, tipicamente da 100 mTorr a circa 5 Torr, è cruciale per creare e sostenere un plasma stabile dai gas reagenti.

Impatto sul percorso libero medio

Il concetto fisico più importante controllato dalla pressione è il percorso libero medio—la distanza media che una molecola o uno ione di gas percorre prima di collidere con un altro.

A pressioni più basse, ci sono meno molecole di gas, quindi il percorso libero medio è più lungo. A pressioni più alte, la camera è più affollata, quindi il percorso libero medio è più corto.

Influenza sul plasma e sulla deposizione

La lunghezza del percorso libero medio influisce direttamente sulle proprietà del film. Un percorso più corto (pressione più alta) porta a più collisioni nella fase gassosa. Questo può aumentare la creazione di precursori chimici reattivi, ma riduce anche l'energia degli ioni che colpiscono il substrato.

Un percorso più lungo (pressione più bassa) significa che gli ioni e i radicali hanno maggiori probabilità di viaggiare direttamente al substrato senza collisioni, colpendolo con maggiore energia.

L'obiettivo: uniformità all'interno del wafer

Come indicato nelle referenze, l'obiettivo primario dell'ottimizzazione della pressione è ottenere una buona uniformità all'interno del wafer.

Se la pressione non è corretta, le specie reattive possono esaurirsi prima di raggiungere i bordi del wafer, risultando in un film più spesso al centro. La regolazione della pressione, insieme al flusso di gas e alla geometria del reattore, assicura che tutte le parti del substrato siano rivestite uniformemente.

Comprendere i compromessi

La scelta di una pressione per un processo PECVD implica il bilanciamento di fattori contrastanti. Modificare la pressione per migliorare una proprietà del film influenzerà quasi certamente un'altra.

Pressione vs. tasso di deposizione

Generalmente, l'aumento della pressione può aumentare il tasso di deposizione fino a un certo punto fornendo più molecole reagenti.

Tuttavia, se la pressione è troppo alta, può portare a reazioni in fase gassosa indesiderate, formando particelle ("polvere") che cadono sul substrato e creano difetti nel film.

Pressione vs. qualità e stress del film

Pressioni più basse spesso producono film con densità più elevata. L'energia cinetica più alta degli ioni in arrivo (dovuta al percorso libero medio più lungo) può "compattare" il film in crescita, riducendo i vuoti.

Questo bombardamento ionico, tuttavia, può anche aumentare lo stress compressivo all'interno del film. Per alcune applicazioni, in particolare in ottica o MEMS, il controllo di questo stress è critico.

PECVD vs. altri metodi CVD

È utile contestualizzare il PECVD. La sua pressione operativa è generalmente più alta del CVD a bassa pressione (LPCVD), che può operare nell'intervallo sub-100 mTorr.

Rispetto al CVD a pressione atmosferica (APCVD), che opera a circa 760 Torr, il PECVD è un processo a pressione significativamente più bassa. L'uso del plasma è ciò che consente al PECVD di ottenere film di alta qualità a temperature inferiori rispetto a questi altri metodi.

Ottimizzazione della pressione per il tuo obiettivo di deposizione

La pressione ideale è determinata dal risultato desiderato. Non esiste un'impostazione "migliore" universale; deve essere co-ottimizzata con la potenza RF, la temperatura e i flussi di gas per la tua ricetta specifica.

- Se il tuo obiettivo principale è un film denso e di alta qualità: Inizia con una pressione più bassa per aumentare l'energia ionica, ma monitora attentamente lo stress del film.

- Se il tuo obiettivo principale è un alto tasso di deposizione: Sperimenta con una pressione più alta, ma fai attenzione all'inizio della formazione di particelle e alla diminuzione dell'uniformità.

- Se il tuo obiettivo principale è uno stress minimo del film: Una pressione intermedia o più alta può essere desiderabile per ridurre il bombardamento ionico e promuovere una deposizione più "chimica".

In definitiva, padroneggiare il processo PECVD significa trattare la pressione come uno strumento preciso per dettare la fisica del plasma e la chimica della deposizione.

Tabella riassuntiva:

| Aspetto | Effetto bassa pressione | Effetto alta pressione |

|---|---|---|

| Percorso libero medio | Più lungo | Più corto |

| Energia ionica | Più alta | Più bassa |

| Densità del film | Più alta | Più bassa |

| Tasso di deposizione | Più basso | Più alto (fino a un certo punto) |

| Controllo dell'uniformità | Critico | Critico |

Pronto a ottimizzare il tuo processo PECVD per film sottili superiori?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, personalizzati per le sfide di deposizione uniche del tuo laboratorio. La nostra esperienza nei processi assistiti da plasma può aiutarti a raggiungere il perfetto equilibrio tra pressione, potenza e chimica dei gas per un'uniformità, densità e qualità eccezionali del film.

Sia che tu stia sviluppando nuovi materiali o perfezionando una ricetta esistente, il nostro team è qui per supportare il tuo successo. Contattaci oggi per discutere come le soluzioni KINTEK possono migliorare le tue capacità PECVD e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura