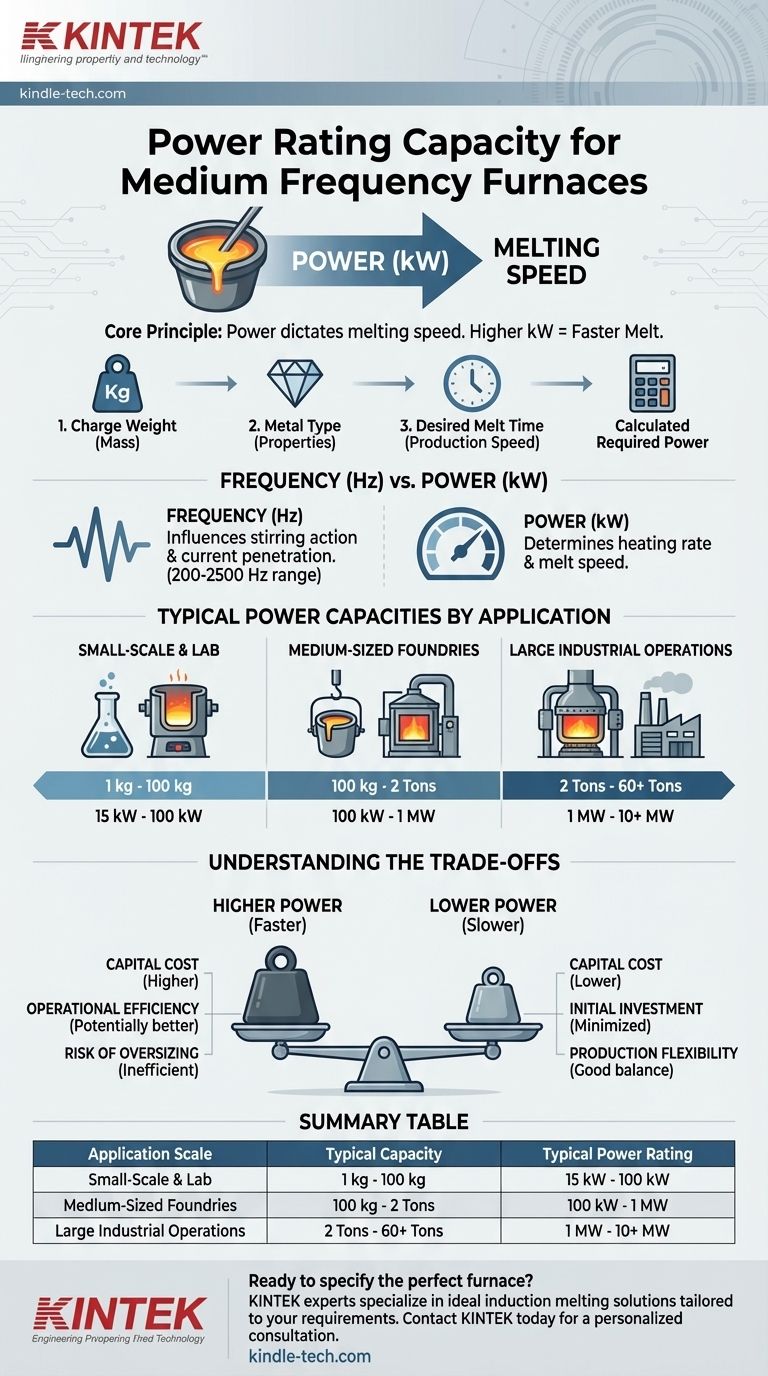

Per un forno a induzione a media frequenza, non esiste una singola potenza nominale. La capacità varia drasticamente, dalle piccole unità da laboratorio con una potenza nominale di circa 15 kilowatt (kW) ai massicci sistemi industriali che superano i 10 megawatt (MW). La potenza nominale corretta non è un attributo fisso, ma è determinata interamente dall'applicazione prevista del forno, in particolare dalla massa di metallo che è necessario fondere e dalla velocità con cui è necessario fonderla.

Il principio fondamentale è questo: la potenza (kW) determina la velocità di fusione. Una potenza nominale più elevata significa che più energia viene fornita al metallo per unità di tempo, con conseguente fusione più rapida. La selezione della capacità giusta è una decisione ingegneristica critica che bilancia la produttività con i costi di capitale e operativi.

Come la potenza nominale determina le prestazioni del forno

La capacità di potenza dell'alimentazione del forno è il fattore più importante che ne determina la produttività. Comprendere questa relazione è fondamentale per specificare un sistema che soddisfi i tuoi obiettivi operativi.

Il collegamento diretto: potenza e velocità di fusione

Pensa alla potenza nominale (kW) come alla velocità del flusso di energia nel tuo forno. Proprio come un bollitore ad alta potenza fa bollire l'acqua più velocemente, un forno ad alto kilowatt fonde il metallo più velocemente.

Questa relazione è direttamente proporzionale. Raddoppiare la potenza applicata a una data massa di metallo dimezzerà all'incirca il tempo necessario per raggiungere la temperatura di fusione.

Calcolo della potenza richiesta

La potenza necessaria non è un numero arbitrario. Viene calcolata in base a tre fattori principali:

- Peso della carica: La massa del metallo da fondere.

- Tipo di metallo: Metalli diversi hanno diverse capacità di calore specifico e calore latente di fusione, il che significa che richiedono diverse quantità di energia per fondere.

- Tempo di fusione desiderato: La velocità di produzione che è necessario raggiungere.

Un fornitore di forni utilizzerà queste variabili, insieme a un fattore di efficienza, per calcolare la potenza minima richiesta per raggiungere i tuoi obiettivi di produzione.

Il ruolo della frequenza rispetto alla potenza

È fondamentale distinguere tra frequenza (Hz) e potenza (kW). L'intervallo di frequenza fornito di 200-2500 Hz per i forni a media frequenza si riferisce alle caratteristiche del riscaldamento stesso.

- La frequenza (Hz) influenza l'azione di agitazione nel metallo fuso e la profondità di penetrazione della corrente. Le frequenze più alte sono migliori per i forni più piccoli, mentre le frequenze più basse inducono un'agitazione più vigorosa, utile nelle fusioni più grandi.

- La potenza (kW) determina la velocità di riscaldamento. Dettagli quanta energia viene immessa nella carica al minuto e, quindi, quanto velocemente fonde.

Capacità di potenza tipiche per applicazione

Le potenze nominali corrispondono direttamente alla scala dell'operazione.

Forni su piccola scala e da laboratorio

Questi sono utilizzati per ricerca e sviluppo, fusione di metalli preziosi o piccole fonderie d'arte.

- Capacità: da 1 kg a 100 kg

- Potenza tipica: da 15 kW a 100 kW

Fonderie di medie dimensioni

Questo è l'intervallo più comune, utilizzato per la produzione di parti, lingotti e varie fusioni.

- Capacità: da 100 kg a 2 tonnellate

- Potenza tipica: da 100 kW a 1.000 kW (1 MW)

Grandi operazioni industriali

Questi sistemi sono utilizzati in grandi fonderie e acciaierie per la produzione ad alto volume.

- Capacità: da 2 tonnellate a oltre 60 tonnellate

- Potenza tipica: da 1 MW a oltre 10 MW

Comprendere i compromessi

La scelta di una potenza nominale implica il bilanciamento di priorità contrastanti. Una potenza nominale più elevata non è sempre la scelta migliore.

Maggiore potenza vs. costo di capitale

Il compromesso più diretto è il costo. Un'alimentazione con un kilowattaggio più elevato è significativamente più costosa. Questa maggiore spesa in conto capitale può anche richiedere costosi aggiornamenti al servizio elettrico e all'infrastruttura del tuo impianto.

Costi operativi ed efficienza

Sebbene un forno ad alta potenza consumi più elettricità durante il funzionamento, può essere più efficiente dal punto di vista energetico su base per tonnellata. Fondendo la carica più velocemente, riduce il tempo totale in cui il guscio del forno perde calore nell'ambiente, riducendo potenzialmente le kilowattora totali necessarie per fusione.

Il rischio di sovradimensionamento

Specificare un forno con potenza eccessiva per la dimensione tipica della tua carica è inefficiente. È come usare una mazza per rompere una noce. Il sistema funzionerà per periodi molto brevi a piena potenza, portando a una scarsa efficienza energetica e potenzialmente a un'eccessiva agitazione del bagno metallico, che può aumentare l'assorbimento di gas e l'ossidazione.

Come specificare la giusta capacità di potenza

Per fare la scelta giusta, devi prima definire il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la produzione rapida e l'elevata produttività: Opta per una potenza nominale più elevata per massimizzare la velocità di fusione, ma sii preparato al corrispondente aumento dei costi di capitale e infrastrutturali.

- Se il tuo obiettivo principale è la flessibilità per lotti di dimensioni variabili: Un sistema a potenza moderata offre il miglior equilibrio, fornendo buone prestazioni senza i costi elevati o le inefficienze di un'unità sovradimensionata quando si gestiscono fusioni più piccole.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale: Specifica la potenza nominale più bassa che può soddisfare il tuo tempo di fusione minimo accettabile, comprendendo che ciò limiterà intrinsecamente la tua capacità di produzione massima.

In definitiva, la selezione della potenza nominale corretta consiste nell'allineare i tuoi obiettivi operativi con le tue realtà finanziarie e infrastrutturali.

Tabella riassuntiva:

| Scala dell'applicazione | Capacità tipica | Potenza nominale tipica |

|---|---|---|

| Piccola scala e laboratorio | 1 kg - 100 kg | 15 kW - 100 kW |

| Fonderie di medie dimensioni | 100 kg - 2 tonnellate | 100 kW - 1 MW |

| Grandi operazioni industriali | 2 tonnellate - 60+ tonnellate | 1 MW - 10+ MW |

Pronto a specificare il forno a media frequenza perfetto per il tuo laboratorio o fonderia?

La selezione della potenza nominale corretta è fondamentale per bilanciare la produttività, l'efficienza energetica e i costi. Gli esperti di KINTEK sono specializzati nell'abbinare clienti di laboratorio e industriali con le soluzioni di fusione a induzione ideali. Forniamo attrezzature e materiali di consumo su misura per il tuo tipo di metallo specifico, peso della carica e requisiti di tempo di fusione.

Contatta KINTEK oggi stesso per una consulenza personalizzata per assicurarti che il tuo investimento nel forno offra prestazioni e valore ottimali.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- A cosa servono i riscaldatori a induzione? Ottieni un riscaldamento senza contatto rapido, pulito e preciso

- Qual è la funzione principale di un forno a fusione ad arco sotto vuoto su scala di laboratorio? Accelera la tua ricerca sulle leghe

- I metalli possono essere rifusi? Svelare il riciclo infinito e l'efficienza dei materiali

- Qual è l'applicazione del forno fusorio? Dalla colata alla purificazione

- Quali materiali non possono essere riscaldati a induzione? Comprendere i limiti del riscaldamento conduttivo

- Come influisce la fornitura di un ambiente di gas argon ad alta purezza all'interno di un forno a induzione per la fusione di leghe di Cantor?

- Come posso ridurre il consumo energetico del mio forno a induzione? Riduci i costi energetici con un approccio olistico

- È possibile fondere l'acciaio con l'induzione? Sblocca la fusione di metalli ad alta purezza ed efficiente