In sostanza, la tecnologia ad arco al plasma è un processo che utilizza una scarica elettrica ad alta energia, o arco, per creare uno stato della materia noto come plasma. Questo gas surriscaldato e ionizzato viene quindi diretto con precisione per manipolare i materiali a livello atomico. Ciò consente tecniche di produzione avanzate, in particolare per l'applicazione di rivestimenti specializzati o per la fusione rapida di materiali in polvere in una massa solida.

La tecnologia ad arco al plasma non è un singolo strumento, ma un principio potente. Sfrutta l'elettricità per creare un getto di plasma controllato e ad alta energia, che può essere utilizzato sia per depositare nuovo materiale su una superficie sia per sinterizzare rapidamente materiali in polvere in oggetti densi e solidi.

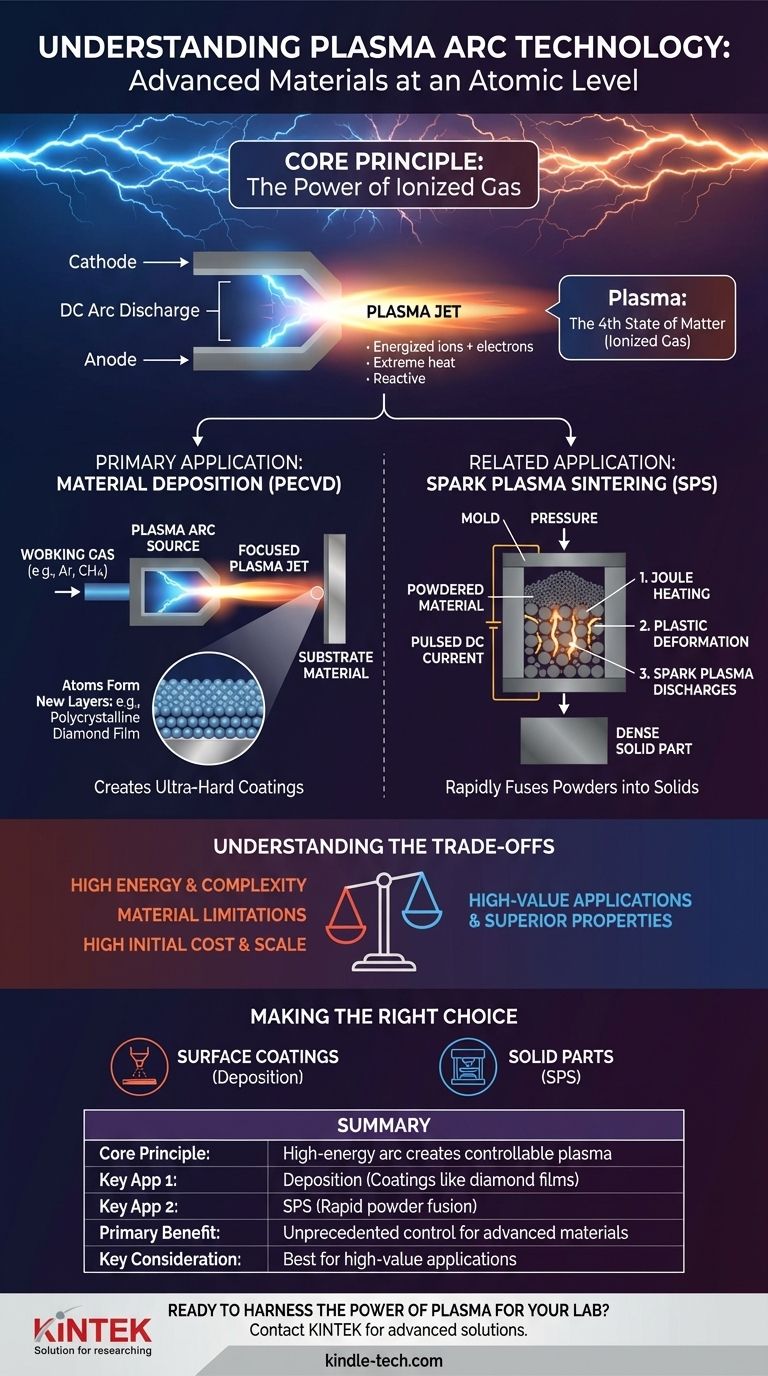

Il Principio Fondamentale: Generare Plasma da un Arco

La tecnologia ad arco al plasma riguarda fondamentalmente la conversione di energia. Trasforma l'energia elettrica in energia termica e cinetica creando e controllando il plasma.

Cos'è il Plasma?

Il plasma è spesso chiamato il quarto stato della materia, accanto a solido, liquido e gas. È un gas che è stato energizzato al punto che i suoi atomi sono stati privati dei loro elettroni, creando una miscela di ioni carichi ed elettroni liberi. Questo stato rende il plasma elettricamente conduttivo e altamente reattivo.

Come un Arco Elettrico Crea il Plasma

Il processo inizia creando una potente scarica ad arco in corrente continua tra due elettrodi: un catodo e un anodo. Questo arco è una corrente elettrica intensa e sostenuta che fluisce attraverso un gas. L'immensa energia dell'arco riscalda rapidamente il gas a temperature estreme.

Questo calore estremo ionizza gli atomi del gas, convertendo il gas in un plasma ad alta temperatura. Il gas di lavoro viene effettivamente trasformato in uno strumento controllabile e ad alta energia.

Il Ruolo dei Gas di Lavoro

Il gas specifico utilizzato, noto come gas di lavoro, determina il risultato finale. Gas come l'Argon (Ar) forniscono un getto di plasma inerte e ad alta energia, mentre gas reattivi come il Metano (CH4) o l'Idrogeno (H2) possono partecipare a reazioni chimiche per formare nuovi materiali.

Applicazione Primaria: Deposizione di Materiali

Uno degli usi più comuni della tecnologia ad arco al plasma è la deposizione di film sottili e rivestimenti. Questo processo è spesso chiamato Deposizione Chimica da Vapore Assistita da Plasma (PECVD) o, in questo caso specifico, iniezione di plasma ad arco in corrente continua.

Creazione di Rivestimenti Ultra-Duri

Un esempio lampante è la creazione di film di diamante sintetico. Utilizzando una miscela di gas di lavoro contenente metano (CH4), l'arco al plasma fornisce l'energia necessaria per rompere le molecole di metano.

Il Processo di Deposizione Spiegato

Il plasma generato viene espulso dalla sorgente dell'arco ad altissima velocità, spinto dalla pressione del gas e dai campi elettromagnetici. Questo crea un getto di plasma focalizzato che è diretto verso un materiale bersaglio, noto come substrato.

Come gli Atomi Formano Nuovi Strati

Quando il plasma ad alta energia colpisce il substrato, gli atomi di carbonio del metano vengono depositati sulla superficie. L'energia e le condizioni sono così precise che questi atomi di carbonio si legano insieme per formare un forte film di diamante policristallino, creando una superficie con eccezionale durezza e durata.

Un'Altra Applicazione Chiave: Sinterizzazione al Plasma a Scintilla (SPS)

Sebbene non utilizzi sempre un "arco" visibile, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnologia correlata che utilizza gli effetti del plasma per fondere rapidamente le polveri in un solido.

Fusione di Polveri in Solidi

L'SPS è un metodo di prototipazione rapida utilizzato per creare parti dense e solide da una polvere di partenza. La polvere viene posta in uno stampo e una corrente continua pulsata ad alta intensità viene fatta passare direttamente attraverso di essa.

Come Funziona l'SPS

Questo processo combina tre effetti chiave. Primo, il riscaldamento Joule dalla corrente riscalda rapidamente le particelle di polvere. Secondo, viene applicata un'alta pressione per promuovere la deformazione plastica. Terzo, la corrente pulsata genera scariche di plasma a scintilla tra le particelle, pulendo le loro superfici e accelerando la fusione.

Perché è Più Veloce dei Metodi Tradizionali

Rispetto alla sinterizzazione a pressa a caldo tradizionale, che si basa sul riscaldamento esterno, l'SPS riscalda il materiale direttamente e internamente. Questa drammatica efficienza consente tempi di sinterizzazione molto più rapidi e spesso si traduce in materiali con proprietà superiori.

Comprendere i Compromessi

Sebbene potenti, le tecnologie ad arco al plasma non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Alta Energia, Alta Complessità

Questi processi comportano temperature estreme ed elevate energie elettriche, richiedendo attrezzature sofisticate e sistemi di controllo precisi. Variabili come la portata del gas, la corrente, la tensione e la pressione devono essere gestite attentamente per ottenere il risultato desiderato.

Limitazioni di Materiale e Substrato

La scelta del gas di lavoro e del materiale del substrato è fondamentale. Le alte temperature possono danneggiare i substrati sensibili e non tutti i materiali possono essere efficacemente depositati o sinterizzati utilizzando questi metodi.

Costo Iniziale Elevato e Scala

L'attrezzatura per la deposizione ad arco al plasma e l'SPS è specializzata e costosa. Ciò rende la tecnologia più adatta per applicazioni ad alto valore in cui le proprietà del materiale risultante, come la durezza o la densità, giustificano l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa tecnologia, devi prima definire il tuo obiettivo di produzione. Il metodo specifico che scegli dipende interamente dal fatto che tu stia costruendo sopra un materiale o costruendo con un materiale.

- Se il tuo obiettivo principale è creare film sottili o rivestimenti superficiali: Utilizzerai una tecnica di deposizione al plasma per dirigere un getto di plasma reattivo su un substrato.

- Se il tuo obiettivo principale è creare rapidamente parti dense e solide da polvere: Utilizzerai la Sinterizzazione al Plasma a Scintilla (SPS) per far passare una corrente pulsata direttamente attraverso il materiale in polvere sotto pressione.

In definitiva, la tecnologia ad arco al plasma offre agli ingegneri un controllo senza precedenti sulla materia, consentendo la creazione di materiali avanzati che in precedenza erano impossibili da fabbricare.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza un arco elettrico ad alta energia per creare un gas ionizzato controllabile (plasma). |

| Applicazione Chiave 1 | Deposizione di Materiali (PECVD): Crea rivestimenti ultra-duri come film di diamante su substrati. |

| Applicazione Chiave 2 | Sinterizzazione al Plasma a Scintilla (SPS): Fonde rapidamente materiali in polvere in parti dense e solide. |

| Beneficio Primario | Controllo senza precedenti sulla materia per la creazione di materiali avanzati con proprietà superiori. |

| Considerazione Chiave | Costo iniziale e complessità elevati; più adatto per applicazioni ad alto valore. |

Pronto a Sfruttare il Potere del Plasma per il Tuo Laboratorio?

La tecnologia ad arco al plasma consente la creazione di materiali avanzati con proprietà eccezionali. Sia che il tuo obiettivo sia applicare rivestimenti ultra-duri e resistenti all'usura o prototipare rapidamente componenti densi da polvere, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi per processi potenziati dal plasma. Possiamo aiutarti a identificare la tecnologia giusta per raggiungere i tuoi obiettivi nella scienza dei materiali, migliorare i risultati della tua ricerca e accelerare il tuo ciclo di sviluppo.

Contattaci oggi stesso per discutere come le nostre soluzioni possono potenziare il tuo lavoro. Trasformiamo le tue sfide sui materiali in scoperte.

Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di sinterizzazione ad alta temperatura per il post-trattamento termico del NASICON? Migliorare la conducibilità ionica

- Quale ruolo gioca un forno di ricottura sottovuoto nelle nanostrutture di carbonio? Ottenere prestazioni superficiali superidrofobiche

- Che tipo di minerali sono soggetti a calcinazione? Purificare minerali carbonatici e idrati

- Perché è necessaria una fornace di trattamento termico ad alta precisione per l'acciaio maraging? Garantire le massime prestazioni dei pezzi SLM

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Qual è la temperatura di un forno di ricottura? Padroneggiare il controllo termico di precisione per i vostri materiali

- Cos'è il trattamento termico sottovuoto? Ottieni prestazioni dei materiali superiori e finiture impeccabili

- Come viene utilizzato un forno a programmazione di temperatura con un sistema ad alto vuoto nella preparazione di catalizzatori zeolitici di tipo H?