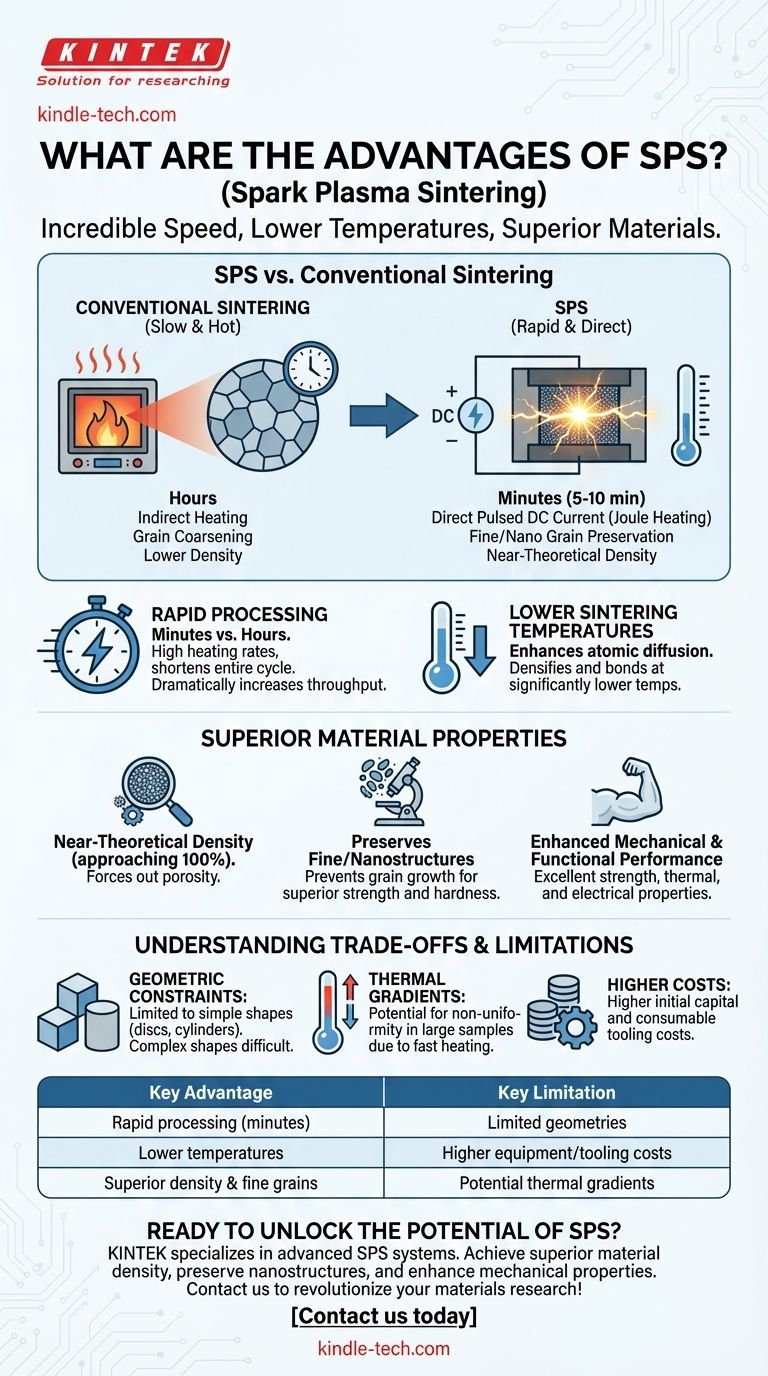

I principali vantaggi della Sinterizzazione al Plasma a Scintilla (SPS) sono la sua incredibile velocità, le temperature di lavorazione più basse e la sua capacità di produrre materiali con densità e proprietà superiori rispetto ai metodi convenzionali. Utilizzando una corrente elettrica pulsata per riscaldare direttamente il materiale, l'SPS riduce i tempi di lavorazione da molte ore a pochi minuti, cambiando radicalmente le possibilità per la scienza dei materiali.

La Sinterizzazione al Plasma a Scintilla non è solo un miglioramento incrementale rispetto alla sinterizzazione tradizionale; è una tecnologia trasformativa. Il suo vantaggio principale risiede nell'uso di un riscaldamento elettrico diretto e rapido per ottenere la completa densificazione del materiale, prevenendo al contempo il danno microstrutturale – come la crescita indesiderata dei grani – che affligge i metodi più lenti e ad alta temperatura.

Come l'SPS ridefinisce la lavorazione dei materiali

I vantaggi dell'SPS derivano direttamente dal suo meccanismo di riscaldamento unico, che è fondamentalmente diverso dal riscaldamento lento e indiretto di un forno convenzionale.

Il ruolo della corrente pulsata e del riscaldamento Joule

I forni tradizionali riscaldano una camera, che poi riscalda lentamente lo stampo e, infine, la polvere del materiale all'interno. Questo processo è lento e inefficiente.

L'SPS, al contrario, fa passare una corrente continua pulsata ad alta potenza direttamente attraverso lo stampo in grafite conduttivo e, in alcuni casi, la polvere del materiale stesso. Questo genera un calore istantaneo e uniforme tramite riscaldamento Joule, lo stesso principio che fa brillare l'elemento di un tostapane.

Velocità di riscaldamento e raffreddamento senza precedenti

La natura diretta di questo riscaldamento consente velocità di riscaldamento estremamente elevate, spesso centinaia di gradi Celsius al minuto. Ciò riduce l'intero ciclo di sinterizzazione a soli 5-10 minuti, rispetto alle diverse ore richieste per la sinterizzazione convenzionale. Questo ciclo rapido aumenta drasticamente la produttività di laboratorio o di produzione.

Temperature di sinterizzazione più basse

Si ritiene che la corrente pulsata generi scariche a scintilla tra le particelle di polvere, pulendo le loro superfici e migliorando la diffusione atomica. Questo effetto, combinato con la pressione applicata, consente ai materiali di densificarsi e legarsi a temperature significativamente più basse rispetto a quelle richieste nei metodi tradizionali.

L'impatto sulle proprietà finali del materiale

La velocità e le basse temperature del processo SPS non riguardano solo l'efficienza; sono fondamentali per creare materiali con prestazioni superiori.

Raggiungere una densità quasi teorica

La combinazione di pressione meccanica e legame particellare migliorato espelle praticamente tutta la porosità tra i grani di polvere. Ciò consente all'SPS di produrre costantemente materiali con una densità molto elevata, spesso prossima al 100% del massimo teorico. L'alta densità è cruciale per proprietà meccaniche e funzionali superiori.

Preservare le strutture a grana fine

Nella sinterizzazione convenzionale, la lunga esposizione ad alte temperature fa sì che i piccoli grani di materiale si fondano e crescano, un processo chiamato ingrossamento dei grani. Questo degrada la resistenza e la durezza di un materiale.

Poiché il processo SPS è così rapido, consolida la polvere prima che i grani abbiano il tempo di crescere. Ciò consente di preservare microstrutture a grana fine o persino nanostrutturate nella parte densa finale, il che è fondamentale per le sue prestazioni migliorate.

Prestazioni meccaniche e funzionali migliorate

La combinazione risultante di alta densità e granulometria fine conferisce ai materiali lavorati con SPS eccellenti proprietà meccaniche, inclusa una resistenza e una durezza superiori. Questa microstruttura unica porta anche a proprietà termiche ed elettriche migliorate, rendendo l'SPS ideale per la creazione di materiali funzionali avanzati.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'SPS non è una soluzione universale. Le sue limitazioni principali sono legate alla geometria, alla scala e al costo.

Vincoli geometrici e di attrezzatura

Il processo è tipicamente limitato alla produzione di parti con geometrie semplici, come dischi, cilindri e blocchi rettangolari, che possono essere formati in uno stampo di grafite. Le forme complesse sono difficili e spesso impossibili da produrre direttamente.

Potenziale di gradienti termici

In campioni più grandi o materiali con bassa conduttività termica, le velocità di riscaldamento estremamente rapide possono creare differenze di temperatura tra la superficie e il nucleo. Ciò può portare a densità o microstrutture non uniformi se non gestito correttamente.

Costi di attrezzatura e operativi

L'investimento iniziale di capitale per un sistema SPS è significativamente più alto rispetto a un forno standard ad alta temperatura. Inoltre, gli stampi e i punzoni in grafite sono elementi consumabili che si degradano con l'uso, aumentando il costo operativo del processo.

Decidere se l'SPS è adatto alla tua applicazione

La scelta tra SPS e metodi convenzionali dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è sviluppare nuovi materiali o preservare delicate nanostrutture: l'SPS è uno strumento impareggiabile grazie alla sua capacità di consolidare le polveri a basse temperature e con tempi di lavorazione minimi.

- Se il tuo obiettivo principale è produrre componenti ad alte prestazioni con la massima densità e resistenza: la capacità dell'SPS di creare parti a grana fine e completamente dense lo rende una scelta superiore rispetto alla sinterizzazione convenzionale.

- Se il tuo obiettivo principale è la produzione in serie di parti grandi o geometricamente complesse al costo più basso: i vincoli e i costi delle attrezzature dell'SPS potrebbero rendere più adatti metodi tradizionali come la fusione o la pressatura a caldo.

Comprendendo il suo meccanismo unico e i suoi compromessi, puoi sfruttare l'SPS per creare materiali che non sono semplicemente realizzabili con le tecniche convenzionali.

Tabella riassuntiva:

| Vantaggio chiave | Limitazione chiave |

|---|---|

| Lavorazione rapida (minuti vs. ore) | Limitato a geometrie semplici |

| Temperature di sinterizzazione più basse | Costi più elevati per attrezzature e utensili |

| Densità superiore e strutture a grana fine | Potenziale di gradienti termici in campioni di grandi dimensioni |

Pronto a sbloccare il potenziale della Sinterizzazione al Plasma a Scintilla per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi SPS, per aiutarti a ottenere una densità dei materiali superiore, preservare le nanostrutture e migliorare le proprietà meccaniche. Che tu stia sviluppando nuovi materiali o producendo componenti ad alte prestazioni, la nostra esperienza ti garantisce di ottenere il massimo da questa tecnologia trasformativa.

Contattaci oggi per discutere come l'SPS può rivoluzionare la tua ricerca e produzione di materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come contribuisce un forno a pressa calda sottovuoto alla lega di Cr-50% in peso di Si ad alta densità? Ottenere una densificazione superiore

- Perché è necessario un controllo preciso della pressione da parte di un forno a pressa calda sottovuoto per i target ceramici IZO? Garantire alta densità

- Quali sono i ruoli essenziali degli stampi di grafite ad alta resistenza durante la pressatura a caldo (HP) di ceramiche ad alta entropia?

- Cos'è un forno a pressa? Ottenere una densificazione e prestazioni dei materiali superiori

- In che modo il controllo della pressione nelle apparecchiature di sinterizzazione sottovuoto a caldo contribuisce alla densificazione dei compositi SiCp/6061?

- Perché un sistema ad alto vuoto è essenziale per la pressatura a caldo di Ti-22Al-25Nb? Proteggi le tue leghe dall'ossidazione

- Qual è la funzione principale di un forno di pressatura a caldo sottovuoto (VHP)? Raggiungere una densità del 99,7% nei target di rutenio

- Perché una pressa isostatica a caldo (HIP) viene tipicamente utilizzata durante il consolidamento dell'acciaio ODS? Raggiungere il 99,0% di densità.