Sì, l'alluminio può essere sinterizzato, ma il processo è significativamente più impegnativo rispetto a materiali come il ferro o il rame. Il successo dipende dal superamento del tenace strato di ossido che si forma naturalmente sulla superficie delle particelle di polvere di alluminio, il quale agisce come una barriera al legame metallico necessario per una sinterizzazione riuscita.

Sebbene tecnicamente possibile, la sinterizzazione dell'alluminio è un processo specializzato che richiede tecniche avanzate per rompere il suo persistente strato di ossido. Per molte applicazioni, i metodi di produzione tradizionali come la fusione o la lavorazione meccanica rimangono più pratici ed economici.

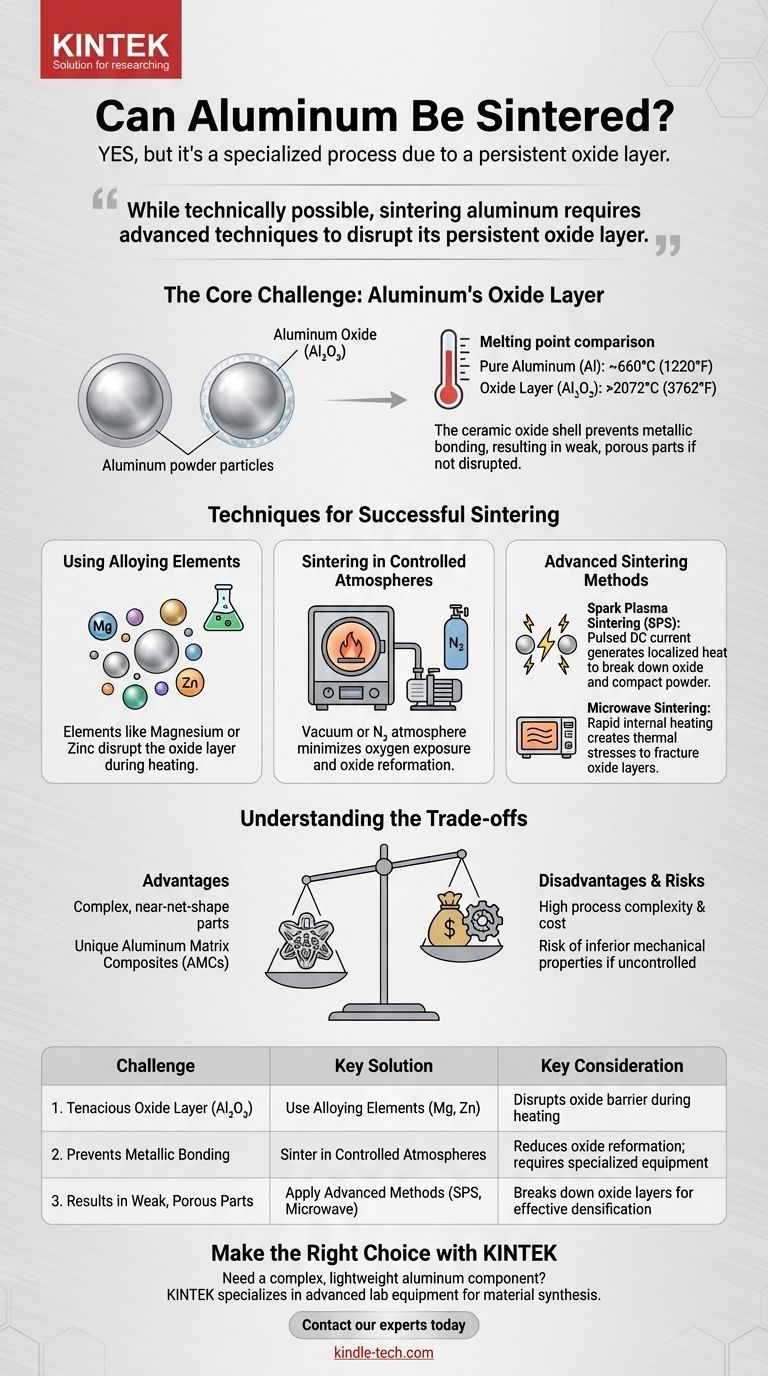

La sfida principale: lo strato di ossido dell'alluminio

Per capire perché la sinterizzazione dell'alluminio è difficile, è necessario prima comprendere il comportamento del materiale a livello microscopico. L'ostacolo principale non è l'alluminio stesso, ma il guscio ceramico che racchiude ogni particella di polvere.

Cos'è lo strato di ossido?

L'alluminio è altamente reattivo con l'ossigeno. Quando esposto all'aria, forma istantaneamente uno strato molto sottile, duro e chimicamente stabile di ossido di alluminio (Al₂O₃), noto anche come allumina.

Questo strato di ossido è auto-passivante, il che significa che protegge l'alluminio sottostante da ulteriore ossidazione, motivo per cui le parti in alluminio sono così resistenti alla corrosione.

Perché impedisce la sinterizzazione

Il problema principale è la vasta differenza nei punti di fusione. L'alluminio puro fonde a circa 660°C (1220°F), mentre il suo strato di ossido, Al₂O₃, fonde a oltre 2072°C (3762°F).

Durante un processo di sinterizzazione convenzionale, la temperatura del forno viene elevata abbastanza da causare la diffusione atomica tra le particelle metalliche, fondendole insieme. Con l'alluminio, la temperatura richiesta per sinterizzare il metallo è troppo bassa per rompere i gusci di ossido ceramico ad alta temperatura circostanti. Le particelle rimangono isolate l'una dall'altra.

L'impatto sulle proprietà meccaniche

Se questa barriera di ossido non viene adeguatamente rimossa o interrotta, la parte risultante sarà una raccolta di particelle di polvere debolmente legate piuttosto che un componente metallico solido. Ciò porta a elevata porosità, scarsa resistenza meccanica e fragilità, rendendo la parte inaffidabile per la maggior parte delle applicazioni ingegneristiche.

Tecniche per sinterizzare con successo l'alluminio

Gli ingegneri hanno sviluppato diverse strategie specializzate per superare la sfida dello strato di ossido. Questi metodi sono essenziali per produrre componenti in alluminio sinterizzato densi e resistenti.

Utilizzo di elementi leganti

Una strategia comune è mescolare la polvere di alluminio con specifici elementi leganti. Elementi come magnesio, zinco o litio possono aiutare a rompere lo strato di ossido durante il riscaldamento, consentendo alle particelle di alluminio puro di entrare in contatto e legarsi.

Sinterizzazione in atmosfere controllate

Condurre il processo di sinterizzazione in un vuoto o in un'atmosfera a base di azoto minimizza l'ossigeno disponibile, il che può aiutare a ridurre la riformazione dello strato di ossido durante il riscaldamento. Tuttavia, questo non rimuove l'ossido già presente sulla polvere.

Metodi di sinterizzazione avanzati

Le tecnologie più recenti e avanzate sono spesso più efficaci per l'alluminio.

- Sinterizzazione al plasma a scintilla (SPS): Questo metodo utilizza una corrente continua pulsata per generare plasma tra le particelle. Ciò crea un calore intenso e localizzato che può rompere fisicamente gli strati di ossido, applicando contemporaneamente pressione per compattare la polvere, consentendo una densificazione rapida ed efficace.

- Sinterizzazione a microonde: Questa tecnica utilizza l'energia a microonde per riscaldare il materiale internamente. Questo riscaldamento rapido e volumetrico può creare sollecitazioni termiche che aiutano a fratturare gli strati di ossido, promuovendo un migliore legame.

Comprendere i compromessi

Scegliere di sinterizzare l'alluminio implica bilanciare i suoi potenziali benefici con significative complessità e costi di processo. Non è un metodo universalmente superiore.

I vantaggi dell'alluminio sinterizzato

Se eseguita correttamente, la sinterizzazione consente la creazione di parti complesse, quasi a forma finita con uno spreco minimo di materiale, il che può essere difficile o costoso da ottenere con la lavorazione meccanica.

Apre anche la porta alla creazione di compositi a matrice di alluminio (AMC) unici, mescolando polvere di alluminio con rinforzi ceramici per ottenere proprietà specifiche non possibili con le leghe standard.

Gli svantaggi e i rischi

Lo svantaggio principale è la complessità e il costo del processo. Le attrezzature specializzate e gli ambienti controllati richiesti per una sinterizzazione di successo dell'alluminio sono più costosi rispetto alle configurazioni convenzionali della metallurgia delle polveri.

Esiste anche un rischio significativo di produrre parti con proprietà meccaniche inferiori se il processo non è perfettamente controllato. La densità e la resistenza finali possono essere altamente sensibili alla qualità della polvere, alla purezza dell'atmosfera e ai profili di temperatura.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare la sinterizzazione per una parte in alluminio deve essere guidata dalla tua applicazione finale e dalle priorità di progettazione.

- Se il tuo obiettivo principale è creare parti complesse, leggere, quasi a forma finita e le prestazioni sono critiche: La sinterizzazione è una strada percorribile, ma richiede un investimento significativo nello sviluppo del processo o una partnership con un fornitore specializzato.

- Se il tuo obiettivo principale è la massima resistenza, resistenza alla fatica o economicità per geometrie semplici: I metodi tradizionali come la lavorazione CNC da billetta, la pressofusione o l'estrusione sono quasi sempre la scelta superiore.

- Se il tuo obiettivo principale è sviluppare nuovi materiali con proprietà uniche (ad esempio, AMC): Le tecniche di sinterizzazione avanzate come la sinterizzazione al plasma a scintilla sono spesso il metodo migliore o l'unico disponibile.

Comprendere queste sfide e soluzioni fondamentali è la chiave per determinare se la sinterizzazione è il percorso di produzione corretto per la tua specifica applicazione.

Tabella riassuntiva:

| Sfida | Soluzione chiave | Considerazione chiave |

|---|---|---|

| Strato di ossido tenace (Al₂O₃) | Utilizzare elementi leganti (Mg, Zn) | Rompe la barriera di ossido durante il riscaldamento |

| Impedisce il legame metallico | Sinterizzare in atmosfere controllate | Riduce la riformazione dell'ossido; richiede attrezzature specializzate |

| Risultato in parti deboli e porose | Applicare metodi avanzati (SPS, Microonde) | Rompe gli strati di ossido per una densificazione efficace |

Devi produrre un componente in alluminio complesso e leggero? La sinterizzazione dell'alluminio è un processo altamente specializzato. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la sintesi di materiali impegnativi. La nostra esperienza può aiutarti a navigare nelle complessità della sinterizzazione dell'alluminio per ottenere risultati ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di una costruzione robusta nei congelatori a bassissima temperatura? Garantire la sicurezza e l'affidabilità dei campioni a lungo termine

- La pirolisi può generare elettricità? Sfruttare l'energia dai rifiuti e dalla biomassa

- Qual è un esempio di lavorazione a freddo e a caldo? Controlla le proprietà del metallo per il tuo progetto

- Qual è l'efficienza della pirolisi della plastica? Un'analisi approfondita della resa in massa, del bilancio energetico e della fattibilità economica

- Quanto costa l'olio di pirolisi? Una guida alla determinazione dei prezzi in base a qualità e applicazione

- Quali sono i vantaggi e i limiti del processo di trattamento termico? Padroneggiare la resistenza dei materiali e l'integrità superficiale

- Quale apparecchio viene utilizzato per essiccare i campioni? Scegli lo Strumento Giusto per Preservare l'Integrità del Tuo Campione

- Tutte le plastiche possono essere utilizzate nella pirolisi? Scegli la materia prima giusta per risultati ottimali