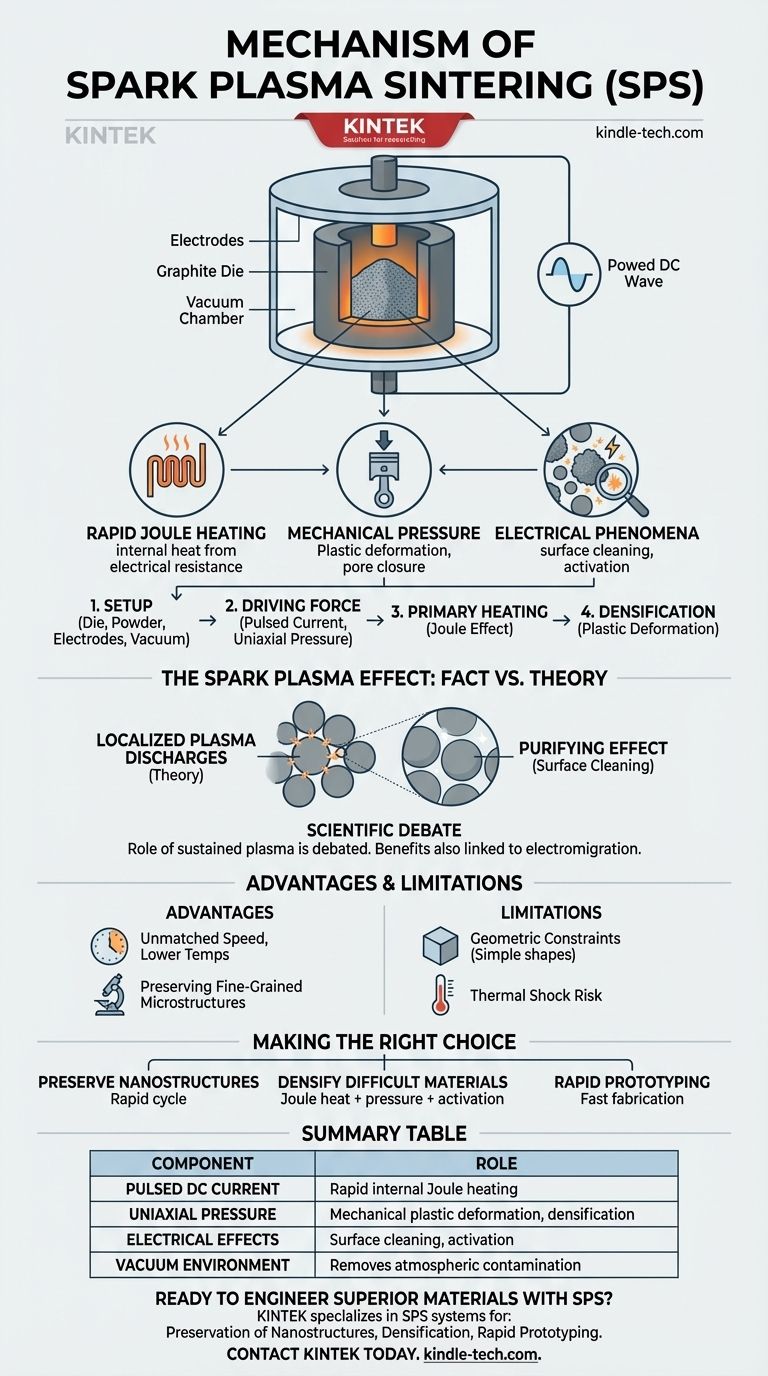

Al suo cuore, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di sinterizzazione avanzata che utilizza una corrente elettrica diretta pulsata e una pressione uniassiale per consolidare le polveri in un solido denso. A differenza dei forni convenzionali che riscaldano i materiali esternamente, l'SPS fa passare la corrente direttamente attraverso lo stampo di grafite e il compatto di polvere stesso, generando un intenso calore interno tramite resistenza elettrica. Questo riscaldamento diretto è la chiave per i suoi tempi di lavorazione notevolmente rapidi e le temperature di sinterizzazione più basse.

Il vero vantaggio dell'SPS risiede nella potente sinergia di tre effetti simultanei: rapido riscaldamento Joule, pressione meccanica che causa deformazione plastica e fenomeni elettrici unici che puliscono e attivano le superfici delle particelle per accelerare il legame.

Decomporre il Processo SPS: Una Panoramica Passo-Passo

Per comprendere il meccanismo, è meglio visualizzare il processo dall'inizio alla fine. È una sequenza altamente controllata di eventi fisici progettata per la massima efficienza.

L'Impostazione: Matrice, Polvere ed Elettrodi

Il processo inizia caricando la polvere del materiale in una matrice conduttiva, che è quasi sempre fatta di grafite. L'intero assemblaggio viene posto tra due elettrodi all'interno di una camera a vuoto. L'applicazione del vuoto è il primo passo cruciale, poiché rimuove i gas atmosferici che potrebbero interferire con il processo di sinterizzazione.

La Forza Motrice: Corrente Pulsata e Pressione

Una volta stabilito il vuoto, accadono due cose contemporaneamente. Una grande corrente elettrica continua pulsata viene inviata attraverso gli elettrodi, passando direttamente attraverso la matrice di grafite e la polvere. Allo stesso tempo, una pressa meccanica applica una pressione uniassiale costante alla polvere.

Il Meccanismo di Riscaldamento Primario: Effetto Joule

La fonte primaria di calore nell'SPS è l'effetto Joule, o riscaldamento resistivo. La matrice di grafite e il compatto di polvere hanno resistenza elettrica. Quando la forte corrente li attraversa, questa resistenza genera un calore rapido e uniforme in tutto il materiale, aumentando la sua temperatura a velocità di centinaia di gradi Celsius al minuto.

Il Meccanismo di Densificazione: Deformazione Plastica

Man mano che le particelle di polvere si riscaldano, diventano più morbide e malleabili. La pressione meccanica continua forza le particelle a unirsi, facendole deformare plasticamente. Questa deformazione chiude i pori e i vuoti tra le particelle, aumentando drasticamente la densità del compatto.

L'Effetto "Spark Plasma": Fatto vs. Teoria

Il nome "Sinterizzazione al Plasma a Scintilla" indica un fenomeno più complesso che contribuisce alla sua efficacia, sebbene la sua esatta natura sia ancora oggetto di discussione scientifica.

La Teoria: Scariche di Plasma Localizzate

La teoria fondamentale suggerisce che nei punti di contatto microscopici tra le singole particelle di polvere, la corrente pulsata genera scariche di scintilla momentanee. Si pensa che queste scariche creino minuscole sacche di plasma a temperature estremamente elevate nei vuoti.

L'Effetto Purificante: Pulizia e Attivazione della Superficie

Si ritiene che questo plasma localizzato abbia un effetto di pulizia critico. Può vaporizzare e rimuovere contaminanti superficiali o strati di ossido che si formano naturalmente sulle particelle di polvere. Questo lascia superfici altamente pure e atomicamente attive che sono pronte a legarsi insieme, migliorando notevolmente la diffusione e la formazione del collo che sono essenziali per la sinterizzazione.

Il Dibattito Scientifico: Una Comprensione in Evoluzione

È fondamentale notare che l'esistenza e il ruolo di un "plasma" sostenuto sono dibattuti all'interno della comunità della scienza dei materiali. Alcuni ricercatori sostengono che i benefici osservati siano principalmente dovuti alla combinazione di rapido riscaldamento Joule e altri effetti elettrici come l'elettromigrazione, piuttosto che a una vera scarica di plasma. Indipendentemente dal meccanismo preciso, gli effetti elettrici a livello di particella accelerano chiaramente la densificazione oltre ciò che il solo calore e la pressione potrebbero ottenere.

Comprendere i Vantaggi e i Limiti Chiave

L'SPS è uno strumento potente, ma la sua applicazione richiede la comprensione delle sue caratteristiche distintive.

Vantaggio: Velocità Ineguagliabile e Temperature Inferiori

Il vantaggio più significativo dell'SPS è la velocità. I cicli di sinterizzazione vengono completati in minuti, non in ore. Questo riscaldamento rapido consente la densificazione a temperature 200–500°C inferiori rispetto ai metodi convenzionali, il che è fondamentale per prevenire la crescita indesiderata dei grani.

Vantaggio: Preservare Microstrutture a Grana Fine

Poiché il materiale trascorre pochissimo tempo ad alte temperature, l'SPS è eccezionalmente efficace nel preservare microstrutture su scala nanometrica o a grana fine nella polvere di partenza. Ciò consente la creazione di materiali con proprietà meccaniche superiori.

Limitazione: Vincoli Geometrici e Materiali

L'uso di una matrice rigida e di una pressione uniassiale generalmente limita l'SPS alla produzione di forme semplici come cilindri e blocchi. Inoltre, le estreme velocità di riscaldamento e raffreddamento possono indurre shock termico, che alcuni materiali fragili potrebbero non sopportare.

Fare la Scelta Giusta per il Tuo Obiettivo

Il meccanismo SPS non è solo una curiosità scientifica; abilita direttamente specifici risultati di ingegneria dei materiali.

- Se il tuo obiettivo principale è preservare nanostrutture o grani fini: Il rapido tempo di ciclo dell'SPS è la sua risorsa più grande, prevenendo la crescita dei grani che affligge i metodi di sinterizzazione convenzionali più lenti.

- Se il tuo obiettivo principale è densificare materiali difficili da sinterizzare: La combinazione di calore Joule, pressione e attivazione elettrica della superficie nell'SPS può raggiungere una densità quasi completa in materiali che altrimenti sarebbero impossibili da consolidare.

- Se il tuo obiettivo principale è la prototipazione rapida di nuove composizioni di materiali: La velocità del processo SPS lo rende uno strumento impareggiabile per fabbricare e testare rapidamente nuove leghe e compositi.

Comprendendo l'interazione di queste forze termiche, meccaniche ed elettriche, puoi sfruttare l'SPS per ingegnerizzare materiali con proprietà che prima erano fuori portata.

Tabella Riepilogativa:

| Componente Chiave del Meccanismo | Ruolo nel Processo SPS |

|---|---|

| Corrente Continua Pulsata | Genera un riscaldamento Joule interno rapido, passando attraverso la matrice conduttiva e la polvere. |

| Pressione Uniassiale | Applica una forza meccanica per deformare plasticamente e densificare le particelle di polvere riscaldate. |

| Effetti Elettrici | Pulisce e attiva le superfici delle particelle, accelerando il legame (teoria del plasma/scarica a scintilla). |

| Ambiente Sotto Vuoto | Rimuove i gas atmosferici per prevenire la contaminazione e l'interferenza durante la sinterizzazione. |

Pronto a Ingegnerizzare Materiali Superiori con la Tecnologia SPS?

Comprendere il meccanismo della Sinterizzazione al Plasma a Scintilla è il primo passo per sbloccare il suo potenziale per la tua ricerca e sviluppo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi SPS, per aiutarti a raggiungere:

- Preservazione delle Nanostrutture: Crea materiali con proprietà superiori prevenendo la crescita dei grani.

- Densificazione di Materiali Difficili: Raggiungi una densità quasi completa in composizioni difficili da sinterizzare.

- Prototipazione Rapida: Accelera significativamente i tuoi cicli di test e sviluppo dei materiali.

Lascia che la nostra esperienza in attrezzature e materiali di consumo da laboratorio supporti i progetti più ambiziosi del tuo laboratorio. Contatta KINTEK oggi stesso per discutere come un sistema SPS può essere adattato ai tuoi specifici obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura