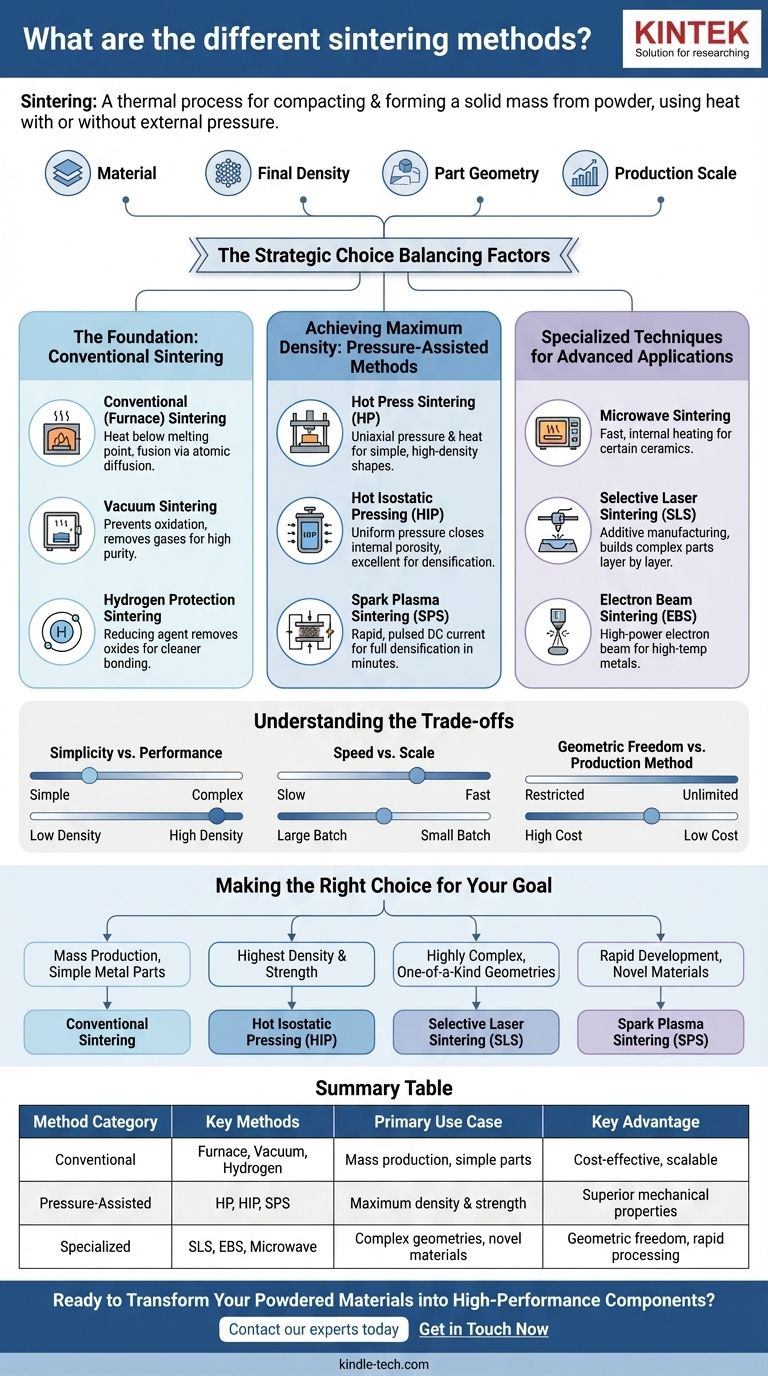

Nella sua essenza, la sinterizzazione è un processo termico per compattare e formare una massa solida di materiale a partire da una polvere. I vari metodi si distinguono principalmente per il modo in cui applicano il calore e se utilizzano una pressione esterna, portando a una gamma di tecniche che vanno dal riscaldamento convenzionale in forno alle tecniche avanzate di produzione additiva basate su fasci di energia.

La scelta di un metodo di sinterizzazione è una decisione strategica che bilancia quattro fattori critici: il materiale utilizzato, la densità finale richiesta, la complessità della geometria del pezzo e la scala di produzione desiderata. Non esiste un unico metodo "migliore", ma solo quello più appropriato per il tuo obiettivo specifico.

Le Fondamenta: Sinterizzazione Convenzionale

Questa categoria rappresenta gli approcci più tradizionali e ampiamente utilizzati, basati principalmente sull'energia termica in un'atmosfera controllata senza l'uso di pressione esterna.

Sinterizzazione Convenzionale (in Forno)

Questo è il metodo di base in cui un componente di polvere compattata, o "pezzo verde", viene riscaldato in un forno al di sotto del suo punto di fusione. Il calore consente agli atomi di diffondersi attraverso i confini delle particelle, fondendole insieme in un pezzo solido.

Sinterizzazione Sottovuoto

Questa è una variazione della sinterizzazione convenzionale eseguita sottovuoto. Lo scopo principale è prevenire l'ossidazione e rimuovere i gas intrappolati, il che è fondamentale per i metalli reattivi o per ottenere una purezza molto elevata nel pezzo finale.

Sinterizzazione con Protezione a Idrogeno

In questo metodo, l'atmosfera del forno è ricca di idrogeno. L'idrogeno agisce come un "agente riducente", rimuovendo attivamente gli ossidi dalla superficie delle polveri metalliche (come nei metalli duri), promuovendo un legame più pulito e più forte tra le particelle.

Raggiungere la Massima Densità: Metodi Assistiti dalla Pressione

Queste tecniche applicano pressione esterna contemporaneamente al calore. La pressione accelera drasticamente il processo di densificazione, aiutando a eliminare i vuoti interni (porosità) e a ottenere proprietà meccaniche superiori.

Sinterizzazione a Pressa a Caldo (Hot Press Sintering - HP)

La pressatura a caldo prevede l'applicazione di pressione uniassiale (a una direzione) sulla polvere in uno stampo mentre viene riscaldata. Questo è efficace per produrre forme semplici con densità molto elevate, sebbene il processo sia più lento e meno scalabile rispetto ad altri.

Pressatura Isostatica a Caldo (Hot Isostatic Pressing - HIP)

Nel HIP, il pezzo viene riscaldato in un recipiente ad alta pressione. Un gas inerte applica una pressione uniforme e isostatica (uguale in tutte le direzioni) al componente. Questo è eccezionalmente efficace nel chiudere qualsiasi porosità interna residua ed è spesso utilizzato come fase secondaria per densificare pezzi realizzati con altri metodi.

Sinterizzazione a Plasma di Scintilla (Spark Plasma Sintering - SPS)

L'SPS è una tecnica rapida assistita dalla pressione in cui una corrente elettrica DC pulsata viene fatta passare direttamente attraverso la polvere e gli utensili in grafite. Questo crea un riscaldamento istantaneo e localizzato nei punti di contatto delle particelle, consentendo una densificazione completa in minuti anziché in ore. È uno strumento potente per la ricerca di laboratorio e la lavorazione di nuovi biomateriali.

Tecniche Specializzate per Applicazioni Avanzate

Questi metodi sfruttano fonti di energia uniche o la costruzione strato per strato per ottenere risultati impossibili con tecniche convenzionali o assistite dalla pressione.

Sinterizzazione a Microonde

Questo metodo utilizza la radiazione a microonde per riscaldare il materiale. Il riscaldamento è interno e volumetrico, il che può essere molto più veloce e più efficiente dal punto di vista energetico rispetto al riscaldamento convenzionale in forno. È particolarmente efficace per alcuni materiali ceramici.

Sinterizzazione Laser Selettiva (Selective Laser Sintering - SLS)

L'SLS è una tecnica di fabbricazione additiva (stampa 3D). Utilizza un laser ad alta potenza per scansionare un letto di polvere, fondendo selettivamente il materiale strato dopo strato per costruire un oggetto complesso e tridimensionale.

Sinterizzazione a Fascio di Elettroni (Electron Beam Sintering - EBS)

Simile all'SLS, l'EBS è un altro metodo di fabbricazione additiva che utilizza un fascio focalizzato di elettroni sottovuoto per fondere materiali in polvere. Offre diverse caratteristiche di assorbimento dell'energia ed è spesso utilizzato per metalli ad alta temperatura.

Comprendere i Compromessi

Nessun metodo di sinterizzazione è privo di limitazioni. Il compromesso principale è spesso tra la complessità del pezzo, la velocità di produzione e le proprietà finali del materiale.

Semplicità vs. Prestazioni

I metodi convenzionali sono relativamente semplici, scalabili ed economici per la produzione di massa. Tuttavia, potrebbero non raggiungere la piena densità teorica del materiale, lasciando una certa porosità residua che può influire sulla resistenza. I metodi assistiti dalla pressione producono prestazioni superiori ma a costo di attrezzature più complesse e costose.

Velocità vs. Scala

I metodi avanzati come la Sinterizzazione a Plasma di Scintilla sono incredibilmente veloci, ma sono tipicamente limitati alla produzione di forme più piccole e semplici, rendendoli ideali per la R&S ma non per la produzione su larga scala. La sinterizzazione convenzionale è lenta ma può lavorare grandi lotti di pezzi contemporaneamente.

Libertà Geometrica vs. Metodo di Produzione

Il più grande vantaggio dei metodi additivi come SLS ed EBS è la libertà geometrica quasi totale. Tuttavia, ciò comporta un costo elevato per pezzo e può essere un processo lento per la produzione di massa rispetto alla formatura di una polvere in uno stampo e alla sua sinterizzazione convenzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa di pezzi metallici semplici: La sinterizzazione convenzionale in atmosfera controllata è il percorso più economico e collaudato.

- Se il tuo obiettivo principale è ottenere la massima densità e resistenza meccanica possibili: La Pressatura Isostatica a Caldo (HIP) è la scelta definitiva, sia come metodo primario che come fase di post-lavorazione.

- Se il tuo obiettivo principale è creare geometrie altamente complesse, pezzi unici: La Sinterizzazione Laser Selettiva (SLS) o altre tecniche di fabbricazione additiva sono le uniche opzioni praticabili.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali nuovi o difficili da sinterizzare: La Sinterizzazione a Plasma di Scintilla (SPS) offre una combinazione impareggiabile di velocità e controllo del processo.

Comprendendo queste differenze fondamentali, puoi selezionare il metodo preciso per trasformare il materiale in polvere in un prodotto finale ad alte prestazioni.

Tabella Riassuntiva:

| Categoria del Metodo | Metodi Chiave | Caso d'Uso Principale | Vantaggio Chiave |

|---|---|---|---|

| Convenzionale | Forno, Sottovuoto, Idrogeno | Produzione di massa di pezzi semplici | Economico, scalabile |

| Assistito dalla Pressione | Pressatura a Caldo (HP), Pressatura Isostatica a Caldo (HIP), Sinterizzazione a Plasma di Scintilla (SPS) | Ottenere massima densità e resistenza | Proprietà meccaniche superiori |

| Specializzato | Sinterizzazione Laser Selettiva (SLS), Sinterizzazione a Fascio di Elettroni (EBS), Microonde | Geometrie complesse, materiali nuovi | Libertà geometrica, elaborazione rapida |

Pronto a Trasformare i Tuoi Materiali in Polvere in Componenti ad Alte Prestazioni?

Scegliere il metodo di sinterizzazione corretto è fondamentale per ottenere la densità, la geometria e la scala di produzione desiderate del pezzo. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per avere successo.

Sia che tu stia sviluppando nuovi biomateriali con la Sinterizzazione a Plasma di Scintilla (SPS), producendo pezzi ad alta resistenza con la Pressatura Isostatica a Caldo (HIP) o esplorando la libertà di progettazione della Sinterizzazione Laser Selettiva (SLS), abbiamo le soluzioni per il tuo laboratorio.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di sinterizzazione perfetta per le tue esigenze di R&S o di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura