Al suo centro, la fisica della sinterizzazione riguarda la diffusione atomica. È un processo termicamente attivato in cui singole particelle di un materiale, riscaldate a una temperatura inferiore al loro punto di fusione, si fondono insieme. Il calore aggiunto fornisce agli atomi energia sufficiente per migrare attraverso i confini dove le particelle si toccano, eliminando gradualmente gli spazi vuoti tra di esse e formando una singola massa solida densificata.

La sinterizzazione è fondamentalmente guidata da una riduzione dell'energia superficiale. Una collezione di polveri fini ha un'enorme quantità di area superficiale ad alta energia. Riscaldando la polvere, si consente agli atomi di muoversi e sostituire queste interfacce solido-gas ad alta energia con interfacce solido-solido a energia inferiore (note come bordi di grano), il che fa sì che il materiale si densifichi e si rafforzi.

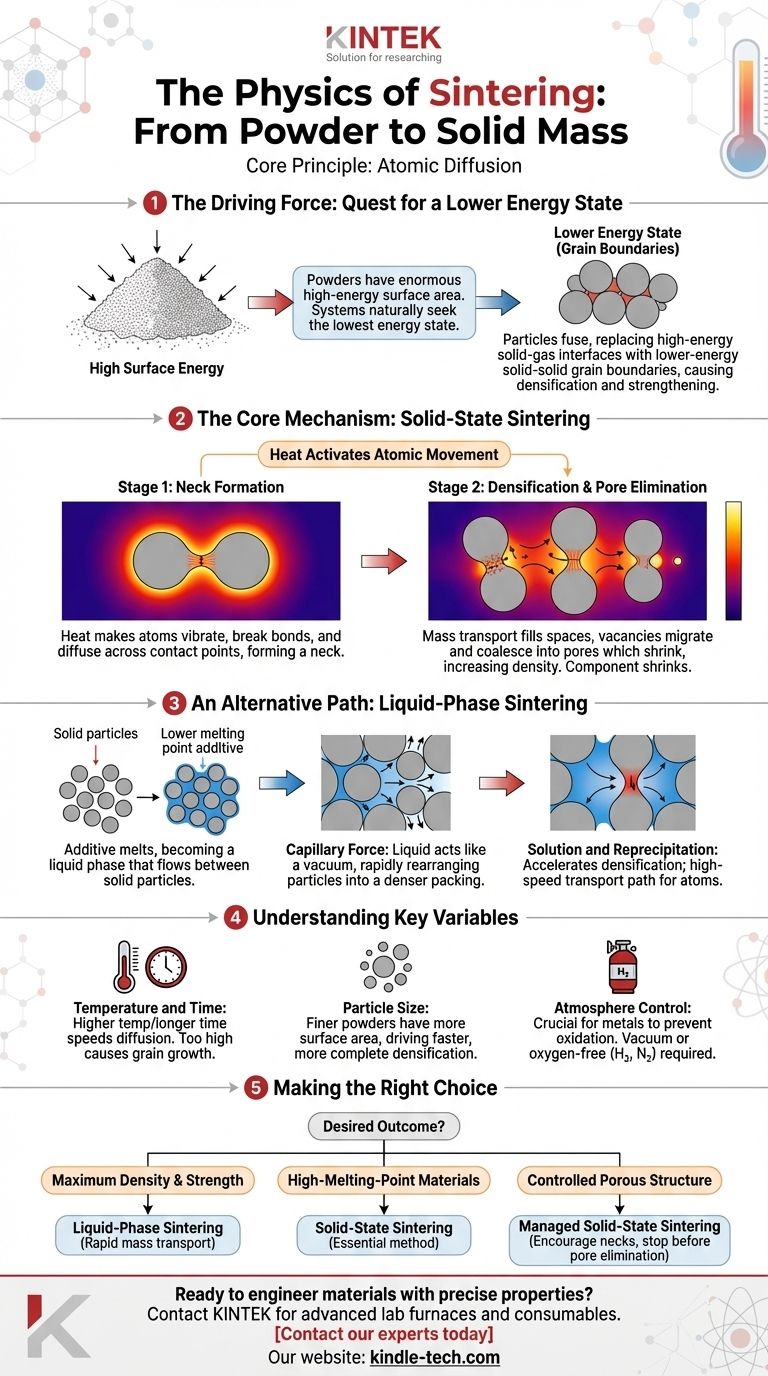

La Forza Motrice: Perché Avviene la Sinterizzazione

La Ricerca di uno Stato Energetico Inferiore

Un mucchio di polvere fine ha un'area superficiale eccezionalmente alta rispetto al suo volume. Da una prospettiva termodinamica, questa superficie rappresenta uno stato ad alta energia. Come una palla che rotola in discesa, i sistemi fisici cercano naturalmente lo stato energetico più basso possibile.

La sinterizzazione è il meccanismo che consente al compatto di polvere di muoversi verso questo stato energetico inferiore.

Sostituire le Superfici con i Bordi di Grano

Il processo funziona eliminando l'area superficiale delle singole particelle di polvere. Man mano che le particelle si fondono, le superfici che una volta erano esposte all'atmosfera del forno si trasformano in confini interni tra i cristalli, noti come bordi di grano.

Un bordo di grano solido-solido ha un'energia significativamente inferiore rispetto a una superficie solido-gas. Questa riduzione netta dell'energia del sistema è la forza motrice termodinamica fondamentale dietro l'intero processo di sinterizzazione.

Il Meccanismo Centrale: Sinterizzazione allo Stato Solido

Attivare il Movimento Atomico con il Calore

Il calore fornisce l'energia cinetica affinché la sinterizzazione avvenga. Sebbene la temperatura sia mantenuta al di sotto del punto di fusione del materiale, è sufficientemente alta da far vibrare vigorosamente gli atomi all'interno del loro reticolo cristallino.

Questa vibrazione consente agli atomi di rompere i loro legami, muoversi in siti reticolari vuoti adiacenti (vacanze) e diffondersi attraverso il materiale nel tempo.

Fase 1: Formazione del Collo

All'inizio del processo, le particelle si toccano solo in punti infinitesimalmente piccoli. Quando viene applicato calore, gli atomi iniziano a diffondersi attraverso questi punti di contatto.

Questo movimento di materiale forma un piccolo ponte, o "collo", tra le particelle adiacenti. La formazione di questi colli è il primo passo per fondere la polvere in una struttura coerente.

Fase 2: Densificazione ed Eliminazione dei Pori

Man mano che il processo continua, il trasporto di massa avviene su scala più ampia. Gli atomi si muovono dalla massa delle particelle verso i colli in crescita, riempiendo efficacemente lo spazio tra di essi.

Contemporaneamente, le vacanze (gli spazi vuoti che gli atomi lasciano dietro di sé) migrano via dai colli in crescita e si uniscono in pori, che poi si restringono e vengono gradualmente eliminati. Ciò fa sì che l'intero componente si restringa e aumenti di densità, una caratteristica critica che deve essere considerata nella progettazione iniziale dello stampo.

Un Percorso Alternativo: Sinterizzazione in Fase Liquida

Quando un Liquido Assiste

In alcuni processi, un additivo con un punto di fusione inferiore viene miscelato con la polvere primaria. Quando riscaldato, questo additivo si scioglie e diventa una fase liquida che scorre negli spazi tra le particelle solide.

Questo metodo è noto come sinterizzazione in fase liquida e accelera drasticamente il processo di densificazione.

Il Potere della Forza Capillare

Il liquido bagna le superfici delle particelle solide, creando potenti forze capillari. Queste forze agiscono come un potente vuoto, tirando insieme le particelle e riorganizzandole rapidamente in una disposizione di impaccamento molto più densa.

Soluzione e Riprecipitazione

La fase liquida agisce anche come un percorso di trasporto ad alta velocità per gli atomi. Il materiale solido delle particelle primarie può dissolversi nel liquido nei punti di contatto ad alta pressione e quindi ri-precipitare (ri-solidificarsi) nelle regioni del collo a bassa pressione tra le particelle.

Questo meccanismo di soluzione-riperecipitazione sposta il materiale molto più rapidamente della diffusione allo stato solido, consentendo una lavorazione più veloce e spesso raggiungendo una densità quasi completa.

Comprendere le Variabili Chiave

Temperatura e Tempo

La sinterizzazione è una funzione sia della temperatura che del tempo. Una temperatura più elevata fornisce più energia per la diffusione, accelerando il processo. Tuttavia, se la temperatura è troppo alta, può causare una crescita indesiderata del grano, che può indebolire il pezzo finale. Una temperatura più bassa può ottenere lo stesso risultato ma richiede un tempo significativamente più lungo nel forno.

Dimensione delle Particelle

Le caratteristiche iniziali della polvere sono critiche. Le polveri più fini hanno una maggiore area superficiale, il che aumenta la forza motrice termodinamica per la sinterizzazione. Ciò si traduce in un processo di densificazione più rapido e completo a una data temperatura.

Controllo dell'Atmosfera

L'atmosfera del forno svolge un ruolo cruciale. La maggior parte dei metalli si ossida rapidamente alle temperature di sinterizzazione. Uno strato di ossido sulle superfici delle particelle agisce come una barriera che impedisce la diffusione atomica, bloccando completamente il processo di sinterizzazione. Pertanto, la sinterizzazione viene tipicamente eseguita sotto vuoto o in un'atmosfera controllata e priva di ossigeno (ad esempio, idrogeno o azoto).

Fare la Scelta Giusta per il Tuo Obiettivo

La fisica che sfrutti dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: La sinterizzazione in fase liquida è spesso la scelta superiore, poiché i suoi rapidi meccanismi di trasporto di massa sono altamente efficaci nell'eliminare la porosità.

- Se il tuo obiettivo principale è la lavorazione di materiali con punti di fusione molto elevati: La sinterizzazione allo stato solido è il metodo essenziale, poiché la creazione di una fase liquida utile è spesso impraticabile per materiali come il tungsteno o il molibdeno.

- Se il tuo obiettivo principale è creare una struttura porosa controllata (ad esempio, per filtri o cuscinetti autolubrificanti): Devi gestire attentamente la sinterizzazione allo stato solido, incoraggiando la formazione di colli tra le particelle e fermando il processo prima che i pori vengano eliminati.

Comprendendo questi fattori fisici, puoi manipolare le variabili di processo per progettare un materiale con la microstruttura e le proprietà precise di cui hai bisogno.

Tabella Riepilogativa:

| Tipo di Sinterizzazione | Meccanismo Chiave | Ideale Per |

|---|---|---|

| Stato Solido | Diffusione atomica attraverso i colli delle particelle | Materiali ad alto punto di fusione (es. Tungsteno) |

| Fase Liquida | Forze capillari e soluzione-riperecipitazione | Raggiungere la massima densità e resistenza |

Pronto a progettare materiali con proprietà precise?

Comprendere la fisica della sinterizzazione è il primo passo. Applicarla per ottenere la densità, la resistenza e la microstruttura perfette per la tua specifica applicazione richiede l'attrezzatura e l'esperienza giuste.

KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo per tutte le tue esigenze di sinterizzazione. Che tu stia lavorando con ceramiche ad alta temperatura o metalli che richiedono un controllo preciso dell'atmosfera, le nostre soluzioni sono progettate per fornire risultati coerenti e affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottimizzare il tuo processo di sinterizzazione e raggiungere i tuoi obiettivi nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza