In sostanza, un forno a induzione funziona utilizzando un potente campo magnetico fluttuante per generare calore direttamente all'interno del metallo stesso. Questo processo, noto come induzione elettromagnetica, consente una fusione rapida, pulita e controllata senza alcun contatto diretto da parte di un elemento riscaldante o di una fiamma.

Il principio centrale di un forno a induzione è la conversione dell'energia elettrica in calore all'interno del materiale target. A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, un forno a induzione trasforma essenzialmente la carica metallica nella sua stessa fonte di calore, portando a notevole efficienza e precisione.

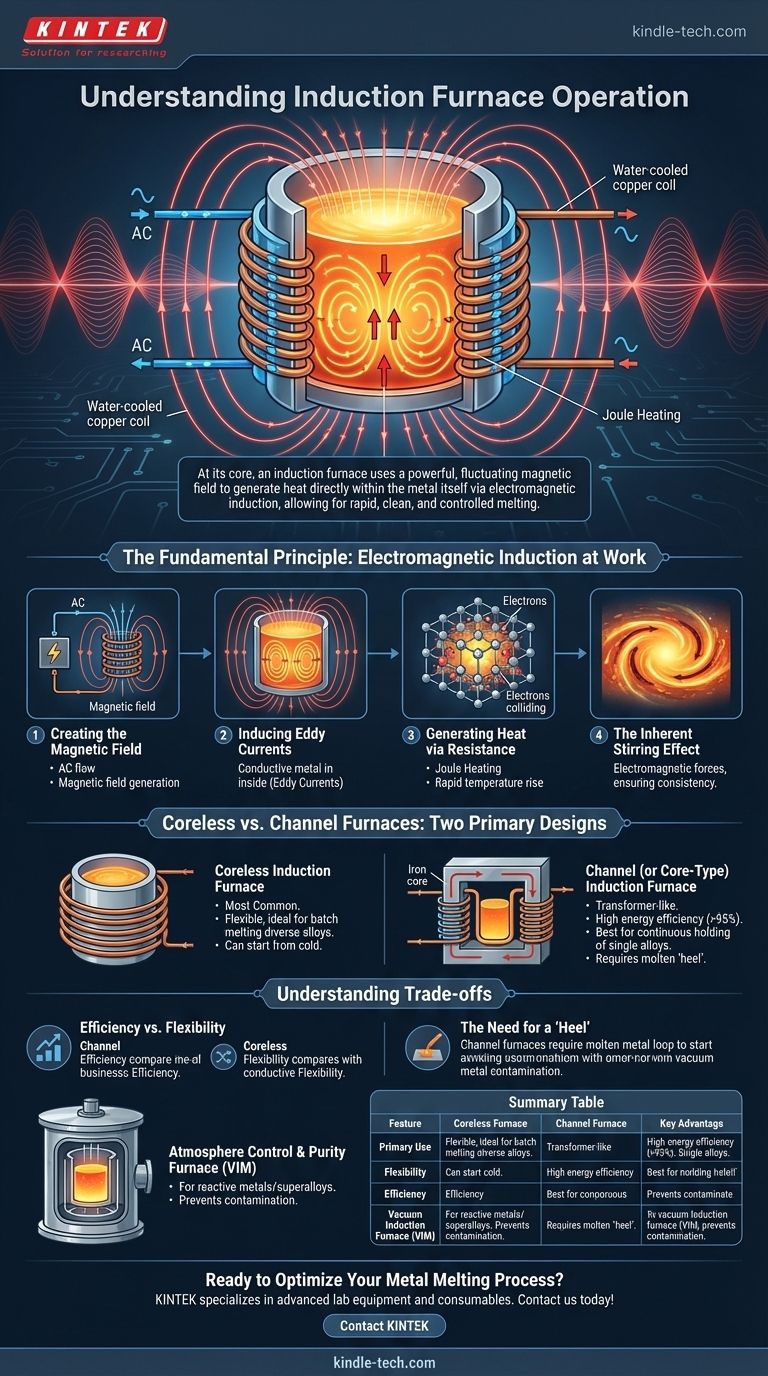

Il Principio Fondamentale: L'Induzione Elettromagnetica in Azione

Per comprendere il funzionamento, è meglio scomporlo in una sequenza di eventi. Ogni passaggio è una diretta conseguenza delle leggi dell'elettromagnetismo.

Creazione del Campo Magnetico

Un forno a induzione utilizza un'alimentazione specializzata per inviare una corrente alternata (CA) ad alta frequenza attraverso una grande bobina di rame raffreddata ad acqua. Questa bobina avvolge un crogiolo o un recipiente contenente il metallo da fondere. Il flusso di CA attraverso questa bobina genera un campo magnetico potente e rapidamente mutevole nello spazio all'interno della bobina.

Induzione di Correnti Parassite

Questo campo magnetico fluttuante penetra nel metallo elettricamente conduttivo all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico variabile induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite.

Generazione di Calore tramite Resistenza

Il metallo stesso ha una resistenza naturale al flusso di queste correnti parassite indotte. Man mano che le correnti parassite vorticano attraverso il metallo, superano questa resistenza e generano un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo calore innalza rapidamente la temperatura del metallo al suo punto di fusione.

L'Effetto di Agitazione Inerente

Un beneficio secondario di questo processo è un'azione di agitazione naturale. Le forze create dal potente campo magnetico e dalle correnti parassite fanno muovere e circolare il metallo fuso, garantendo una temperatura costante e una miscela omogenea durante la produzione di leghe.

Forni Senza Nucleo vs. a Canale: Due Design Principali

Sebbene il principio rimanga lo stesso, i forni a induzione sono tipicamente costruiti in una delle due configurazioni principali, ciascuna adatta a diverse applicazioni.

Il Forno a Induzione Senza Nucleo

Questo è il design più comune. In un forno senza nucleo, la bobina circonda direttamente un crogiolo rivestito di refrattario che contiene il materiale di carica. Non c'è un nucleo di ferro che colleghi i due.

Questo design è altamente flessibile, rendendolo ideale per la fusione di un'ampia gamma di metalli e leghe in lotti. Può essere avviato a freddo e completamente svuotato dopo ogni fusione.

Il Forno a Induzione a Canale (o a Nucleo)

Questo design funziona in modo molto simile a un trasformatore. Ha un nucleo di ferro con una bobina primaria, ma la "bobina" secondaria è un anello chiuso di metallo fuso contenuto in un canale nella parte inferiore del forno.

Il calore generato in questo anello di metallo fuso circola nel bagno principale del forno. Questo design è estremamente efficiente dal punto di vista energetico, ma è meglio utilizzato per mantenere grandi volumi di un singolo tipo di metallo fuso per lunghi periodi, poiché deve mantenere un "tallone" di metallo fuso per funzionare.

Comprendere i Compromessi

La scelta e l'utilizzo di un forno a induzione implicano il bilanciamento delle caratteristiche prestazionali chiave.

Efficienza vs. Flessibilità

I forni a canale vantano la massima efficienza elettrica (spesso superiore al 95%) ma sono inflessibili. Sono i migliori per operazioni continue a lega singola, come i forni di mantenimento in grandi fonderie.

I forni senza nucleo sono meno efficienti dal punto di vista elettrico ma offrono una flessibilità ineguagliabile. La loro capacità di avviarsi a freddo e fondere materiali diversi li rende lo standard per le fonderie che producono una varietà di leghe.

La Necessità di un "Tallone"

Una differenza operativa importante è che un forno a canale non può essere avviato a freddo. Richiede un anello continuo, o "tallone", di metallo fuso per completare il circuito secondario. Svuotarlo completamente significa che non può essere riavviato senza un processo di pre-riscaldamento complesso e difficile.

Controllo dell'Atmosfera e Purezza

Per la fusione di metalli altamente reattivi come il titanio o per la produzione di superleghe ultra-pure, il processo di induzione può essere racchiuso in un vuoto. Un Forno a Induzione Sottovuoto (VIM) impedisce al metallo fuso di reagire con ossigeno e azoto, che altrimenti introdurrebbero impurità e comprometterebbero le proprietà del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del tipo di forno corretto è fondamentale per raggiungere i tuoi obiettivi operativi e metallurgici.

- Se il tuo obiettivo principale è la fusione in lotti di leghe diverse: Un forno a induzione senza nucleo offre la flessibilità necessaria per passare da un materiale all'altro e iniziare da una carica fredda.

- Se il tuo obiettivo principale è mantenere grandi volumi di un singolo metallo fuso continuamente: Un forno a induzione a canale offre la massima efficienza energetica ed è la soluzione più economica per questo compito.

- Se il tuo obiettivo principale è la produzione di leghe reattive ad alta purezza: Un forno a induzione sottovuoto è indispensabile per prevenire la contaminazione e garantire che il materiale finale soddisfi specifiche rigorose.

Comprendendo questi principi fondamentali, puoi sfruttare la tecnologia a induzione per una lavorazione dei metalli altamente controllata, pulita ed efficiente.

Tabella Riepilogativa:

| Caratteristica | Forno Senza Nucleo | Forno a Canale | Forno a Induzione Sottovuoto (VIM) |

|---|---|---|---|

| Uso Primario | Fusione in lotti di leghe diverse | Mantenimento di grandi volumi di un singolo metallo | Fusione di leghe reattive, ad alta purezza |

| Flessibilità | Alta (può avviarsi a freddo, cambiare leghe) | Bassa (richiede un 'tallone' di metallo fuso) | Alta (all'interno di un ambiente sottovuoto) |

| Efficienza | Buona | Eccellente (>95%) | Buona |

| Vantaggio Chiave | Versatilità per le fonderie | Efficienza energetica per il funzionamento continuo | Previene la contaminazione per metalli ultra-puri |

Pronto a Ottimizzare il Tuo Processo di Fusione dei Metalli?

Comprendere i principi di funzionamento del forno a induzione è il primo passo per ottenere efficienza superiore e qualità del metallo nel tuo laboratorio o fonderia. L'attrezzatura giusta è cruciale per la tua applicazione specifica, sia che tu abbia bisogno della flessibilità di un forno senza nucleo, dell'efficienza di mantenimento di un forno a canale o del controllo della purezza di un sistema sottovuoto.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, soddisfacendo le esigenze precise di laboratori e strutture di ricerca. La nostra esperienza può aiutarti a selezionare la soluzione di fusione a induzione perfetta per migliorare la tua produttività, ridurre i costi e garantire risultati coerenti e di alta qualità.

Contatta KINTEK oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni