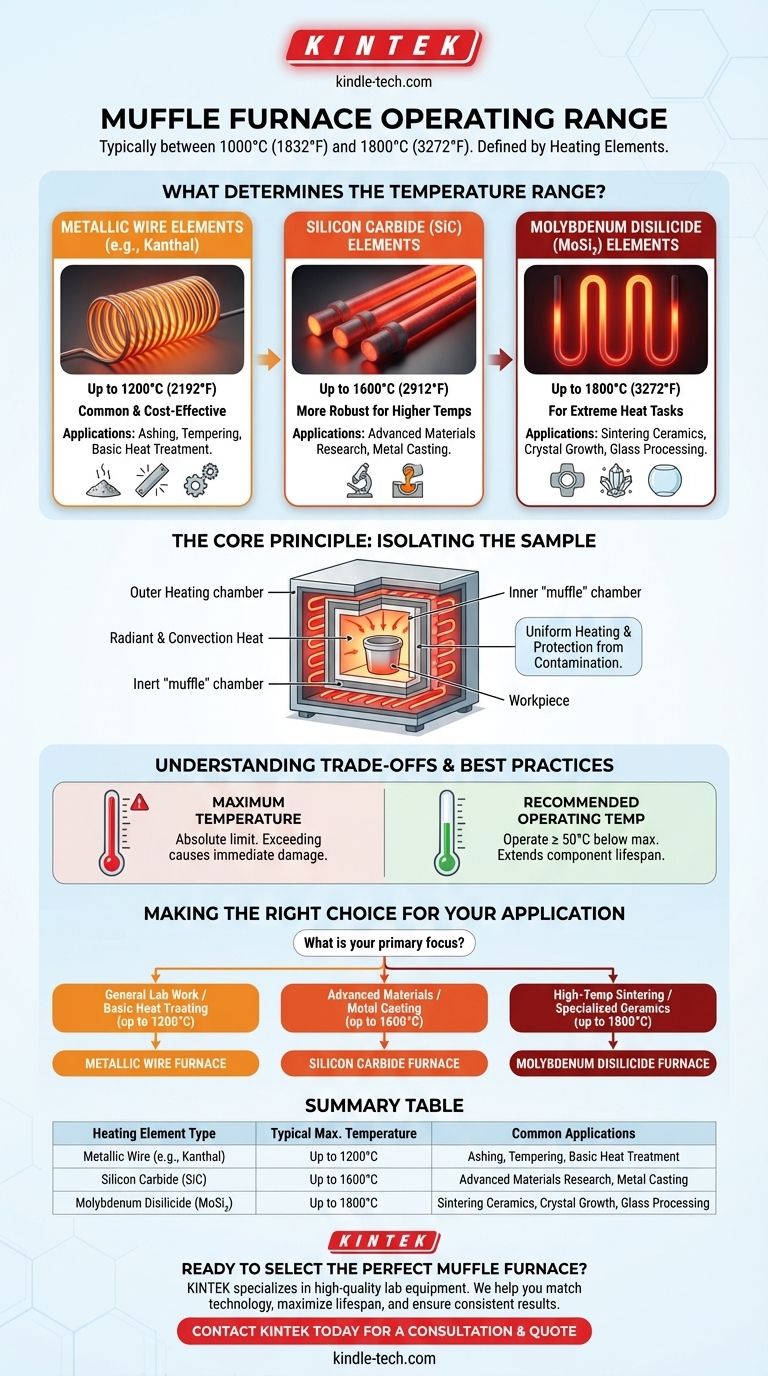

Sebbene non esista una risposta unica, il campo di funzionamento di un forno a muffola è tipicamente compreso tra 1000°C e 1800°C (1832°F a 3272°F). La specifica temperatura massima non è un limite arbitrario, ma è direttamente determinata dal tipo di elementi riscaldanti utilizzati nella sua costruzione. Ciò rende la selezione di un forno interamente dipendente dai requisiti di temperatura della tua specifica applicazione.

Il campo di temperatura di un forno a muffola è fondamentalmente limitato dai suoi elementi riscaldanti. Gli elementi metallici comuni raggiungono fino a 1200°C, mentre materiali specializzati come il carburo di silicio e il disiliciuro di molibdeno sono necessari per raggiungere temperature più elevate di 1600°C e 1800°C, rispettivamente.

Cosa determina il campo di temperatura di un forno a muffola?

Le capacità del forno non sono definite dalle sue dimensioni o forma, ma dai limiti fisici dei suoi componenti principali. Gli elementi riscaldanti sono il fattore primario che determina la temperatura raggiungibile.

Il ruolo dell'elemento riscaldante

Gli elementi riscaldanti sono resistori che convertono l'energia elettrica in calore. Materiali diversi hanno punti di fusione e resistenza alla degradazione ad alta temperatura diversi, il che stabilisce il limite operativo del forno.

Elementi a filo metallico comuni (~1000°C - 1200°C)

I forni a muffola più comuni ed economici utilizzano elementi riscaldanti in filo metallico, come il Kanthal (una lega di ferro-cromo-alluminio). Questi sono ideali per un'ampia gamma di applicazioni generiche come la cenerizzazione, la tempra e il trattamento termico di base dei metalli.

Elementi in carburo di silicio (SiC) (fino a 1600°C)

Per i processi che richiedono temperature più elevate, come la ricerca su materiali avanzati o alcune applicazioni di fusione di metalli, i forni impiegano elementi riscaldanti in carburo di silicio. Questi sono più robusti e possono operare in modo affidabile a temperature significativamente più elevate rispetto ai fili metallici standard.

Elementi in disiliciuro di molibdeno (MoSi₂) (fino a 1800°C)

All'estremità superiore dello spettro ci sono i forni con elementi in disiliciuro di molibdeno. Questi sono utilizzati per compiti altamente impegnativi come la sinterizzazione di ceramiche avanzate, la crescita di cristalli o la lavorazione specializzata del vetro che richiedono calore estremo. Alcune unità specializzate possono persino superare questo intervallo.

Il principio fondamentale: isolare il campione

Il termine "muffola" si riferisce al principio di progettazione fondamentale del forno: una camera interna separata e inerte che isola il materiale da riscaldare.

Una camera all'interno di una camera

Un forno a muffola contiene una camera interna (la "muffola") dove viene posizionato il pezzo da lavorare. Gli elementi riscaldanti riscaldano questa camera dall'esterno.

Protezione dalla contaminazione

Questo design è fondamentale perché separa il pezzo da lavorare da eventuali sottoprodotti della fonte di calore. Nei vecchi forni a combustibile, ciò preveniva la contaminazione dalla combustione. Nei moderni forni elettrici, isola il materiale dal contatto diretto con gli elementi riscaldanti, garantendo purezza e prevenendo interferenze elettriche.

Garantire l'uniformità della temperatura

La camera a muffola isolata consente un riscaldamento omogeneo del pezzo da lavorare. Il calore viene trasferito attraverso una combinazione di metodi radianti e a convezione, garantendo che l'intero campione raggiunga una temperatura uniforme e stabile.

Comprendere i compromessi e le migliori pratiche

La semplice conoscenza della temperatura massima non è sufficiente per un funzionamento efficace e sicuro. La relazione tra prestazioni e longevità dei componenti è un compromesso critico.

Temperatura massima vs. temperatura operativa consigliata

La "temperatura nominale" di un forno è il suo limite massimo assoluto. Superare questa temperatura può causare danni immediati e irreversibili agli elementi riscaldanti.

L'impatto sulla durata dei componenti

Per una longevità ottimale, la migliore pratica è far funzionare un forno almeno 50°C al di sotto della sua temperatura massima nominale. Spingere costantemente il forno al suo limite assoluto ridurrà significativamente la vita degli elementi riscaldanti, portando a una manutenzione più frequente e costosa.

Fare la scelta giusta per la tua applicazione

La selezione del forno corretto richiede di abbinare la sua tecnologia di elementi riscaldanti alle tue specifiche esigenze di temperatura.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale o il trattamento termico di base (fino a 1200°C): Un forno con elementi a filo metallico standard è la scelta più economica e comune.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati o la fusione di metalli specifici (fino a 1600°C): Avrai bisogno di un forno dotato di elementi riscaldanti in carburo di silicio.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o le ceramiche specializzate (fino a 1800°C): Il tuo lavoro richiede un forno ad alte prestazioni con elementi in disiliciuro di molibdeno.

Comprendere il legame diretto tra gli elementi riscaldanti e la temperatura ti consente di selezionare lo strumento preciso per la tua specifica attività ad alta temperatura.

Tabella riassuntiva:

| Tipo di elemento riscaldante | Temperatura massima tipica | Applicazioni comuni |

|---|---|---|

| Filo metallico (es. Kanthal) | Fino a 1200°C | Cenerizzazione, tempra, trattamento termico di base |

| Carburo di silicio (SiC) | Fino a 1600°C | Ricerca su materiali avanzati, fusione di metalli |

| Disiliciuro di molibdeno (MoSi₂) | Fino a 1800°C | Sinterizzazione di ceramiche, crescita di cristalli, lavorazione del vetro |

Pronto a selezionare il forno a muffola perfetto?

Scegliere il forno giusto con gli elementi riscaldanti corretti è fondamentale per il successo e l'efficienza del tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a muffola su misura per le tue specifiche esigenze di temperatura e applicazioni.

Ti aiutiamo a:

- Abbinare la tecnologia giusta alle tue esigenze di processo, dalla cenerizzazione di base alla sinterizzazione avanzata.

- Massimizzare la durata delle attrezzature selezionando un forno che operi in modo ottimale all'interno del tuo intervallo richiesto.

- Garantire risultati coerenti e affidabili con attrezzature progettate per precisione e durata.

Non scendere a compromessi sui tuoi processi ad alta temperatura. Lascia che i nostri esperti ti guidino verso la soluzione ideale.

Contatta KINTEK oggi stesso per una consulenza personalizzata e un preventivo!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si usa un forno a muffola? Una guida passo-passo per un funzionamento sicuro e preciso

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Come si raffredda una fornace a muffola? Garantire longevità e sicurezza con la procedura corretta

- Quali sono le precauzioni per il calore in laboratorio? Regole di Sicurezza Essenziali per Prevenire Ustioni e Incendi

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Differenze chiave in temperatura e applicazioni