In parole semplici, un rivestimento neutro in un forno a induzione è uno strato protettivo realizzato con materiali refrattari chimicamente neutri. A differenza dei rivestimenti acidi o basici, un rivestimento neutro—tipicamente realizzato con materiali come l'allumina—non reagisce né con le scorie acide né con quelle basiche prodotte durante il processo di fusione. Questa stabilità chimica lo rende una scelta versatile e robusta per un'ampia gamma di leghe metalliche.

Il concetto fondamentale è che il termine "neutro" si riferisce alla proprietà chimica del materiale di rivestimento. La scelta di un rivestimento neutro è una decisione strategica per prevenire reazioni chimiche tra la parete del forno e il metallo fuso, proteggendo così il forno, prevenendo la contaminazione della carica fusa e aumentando la flessibilità operativa.

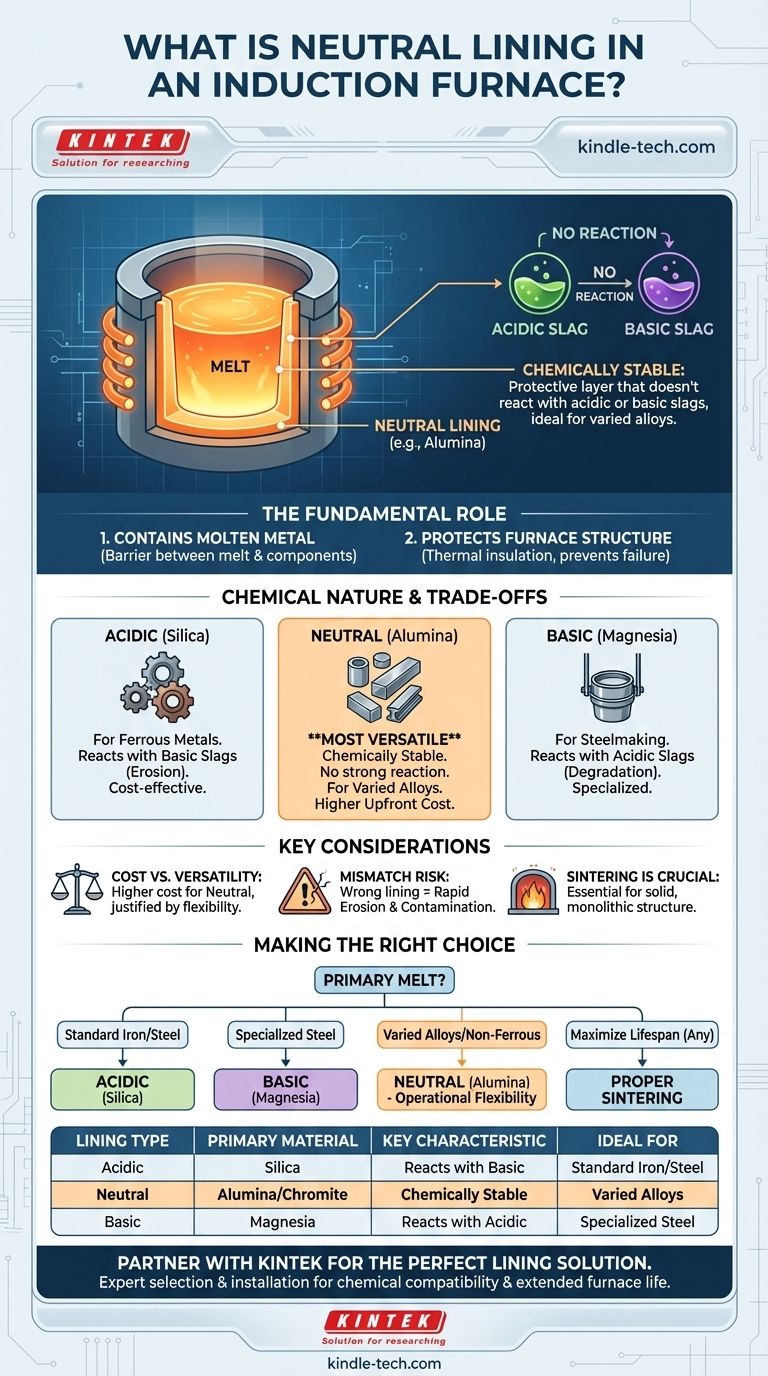

Il Ruolo Fondamentale di un Rivestimento del Forno

Contenimento del Metallo Fuso

La funzione più basilare del rivestimento del forno è quella di agire come crogiolo, contenendo il metallo liquido a temperature estremamente elevate.

È l'unica barriera che separa la carica fusa surriscaldata dai componenti critici del forno, come la bobina a induzione.

Protezione della Struttura del Forno

Il rivestimento fornisce isolamento termico e protegge la bobina a induzione e il guscio d'acciaio del forno dal calore intenso della fusione. Un cedimento del rivestimento può portare a un cedimento catastrofico dell'intero forno.

Perché la Natura Chimica è Importante: Acidi, Basici e Neutri

L'interazione tra il rivestimento del forno e il sottoprodotto del metallo fuso, noto come scoria, determina la durata del forno e la purezza del prodotto finale. I rivestimenti sono quindi classificati in base al loro comportamento chimico.

Rivestimenti Acidi

I rivestimenti acidi, realizzati più comunemente con silice (quarzite), sono convenienti e ampiamente utilizzati per la fusione di metalli ferrosi dove la scoria prodotta è di natura acida.

Tuttavia, saranno rapidamente erosi e danneggiati se entrano in contatto con scorie basiche.

Rivestimenti Basici

I rivestimenti basici sono tipicamente realizzati in magnesia (magnesite) e vengono utilizzati in applicazioni come la produzione di acciaio dove la scoria è chimicamente basica.

Questi rivestimenti sono resistenti alle scorie basiche ma reagiranno e si degraderanno rapidamente se utilizzati con metalli che producono una scoria acida.

Rivestimenti Neutri

I rivestimenti neutri sono i più versatili. Realizzati con materiali come allumina, cromite o grafite, sono chimicamente stabili e non hanno una forte reazione né con le scorie acide né con quelle basiche.

Ciò li rende ideali per la fusione di una varietà di leghe, acciai speciali e in situazioni in cui la chimica delle scorie può variare.

Comprendere i Compromessi

La scelta di un materiale di rivestimento non riguarda solo la compatibilità chimica; è un equilibrio tra costo, prestazioni e procedura operativa.

Costo contro Versatilità

I materiali neutri come l'allumina ad alta purezza sono generalmente più costosi dei rivestimenti acidi in silice. Questo costo iniziale più elevato è spesso giustificato da una maggiore flessibilità nei tipi di metalli che è possibile fondere e da una vita utile potenzialmente più lunga.

Il Rischio Critico di una Discrepanza

Utilizzare il tipo sbagliato di rivestimento è un errore comune e costoso. Ad esempio, l'utilizzo di un rivestimento in silice (acido) per fondere un acciaio ad alto contenuto di manganese (che produce una scoria basica) farà sì che la scoria attacchi e corroda aggressivamente il rivestimento, portando a un rapido cedimento.

Ciò non solo riduce la vita del forno, ma contamina anche il metallo fuso con impurità provenienti dal rivestimento stesso.

L'Importanza della Sinterizzazione

Il miglior materiale di rivestimento è inefficace se non installato correttamente. Il processo di sinterizzazione—riscaldare il rivestimento appena installato attraverso un ciclo controllato—è ciò che trasforma la polvere refrattaria sciolta in una struttura solida, monolitica e resistente.

Come notato nelle procedure del forno, un programma di sinterizzazione adeguato che rimuova l'umidità e raggiunga la temperatura finale corretta è essenziale per massimizzare la vita utile del rivestimento, indipendentemente dal suo tipo chimico.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del rivestimento dovrebbe essere dettata dal materiale che stai fondendo e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la fusione di ghisa standard o acciai al carbonio: Un rivestimento acido (silice) è spesso la scelta più economica ed efficace.

- Se il tuo obiettivo principale è la produzione di acciaio specializzato con scorie basiche: È necessario un rivestimento basico (magnesia) per la compatibilità chimica e la protezione del forno.

- Se il tuo obiettivo principale è la fusione di una vasta gamma di leghe o metalli non ferrosi: Un rivestimento neutro (allumina) offre la massima flessibilità operativa e sicurezza contro l'attacco chimico.

- Se il tuo obiettivo principale è massimizzare la vita utile del forno: Assicurati che qualsiasi rivestimento tu scelga sia installato e sinterizzato secondo le esatte specifiche del produttore per raggiungere il suo pieno potenziale di prestazione.

In definitiva, comprendere la chimica della tua fusione è la chiave per selezionare un rivestimento del forno che garantisca sicurezza, efficienza e qualità.

Tabella Riassuntiva:

| Tipo di Rivestimento | Materiale Principale | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Acido | Silice (Quarzite) | Reagisce con scorie basiche | Fusione economica di ghisa standard, acciai al carbonio |

| Basico | Magnesia (Magnesite) | Reagisce con scorie acide | Produzione di acciaio specializzato con scorie basiche |

| Neutro | Allumina, Cromite | Chimicamente stabile; resiste a scorie acide e basiche | Ampia varietà di leghe, acciai speciali, metalli non ferrosi |

Massimizza la tua efficienza di fusione e proteggi il tuo investimento nel forno con il rivestimento giusto.

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni a induzione e i rivestimenti refrattari ideali per la tua applicazione specifica. Sia che tu stia fondendo acciai standard, leghe speciali o metalli non ferrosi, i nostri esperti possono aiutarti a selezionare e installare il rivestimento neutro, acido o basico perfetto per garantire la compatibilità chimica, prevenire la contaminazione e prolungare la vita del forno.

Contattaci oggi stesso per discutere le tue esigenze e lascia che KINTEK sia il tuo partner per ottenere risultati di fusione superiori. Contatta subito i nostri specialisti!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni