Il trattamento termico dopo la cementazione non è facoltativo; è il passaggio essenziale che permette di ottenere le proprietà desiderate del materiale. La cementazione stessa arricchisce solo la superficie dell'acciaio con carbonio, il che aumenta la sua temprabilità—il suo potenziale di diventare duro. I successivi cicli di tempra e rinvenimento sono ciò che trasforma effettivamente quel potenziale in uno strato superficiale duro e resistente all'usura, garantendo al contempo che il nucleo del componente rimanga tenace e duttile.

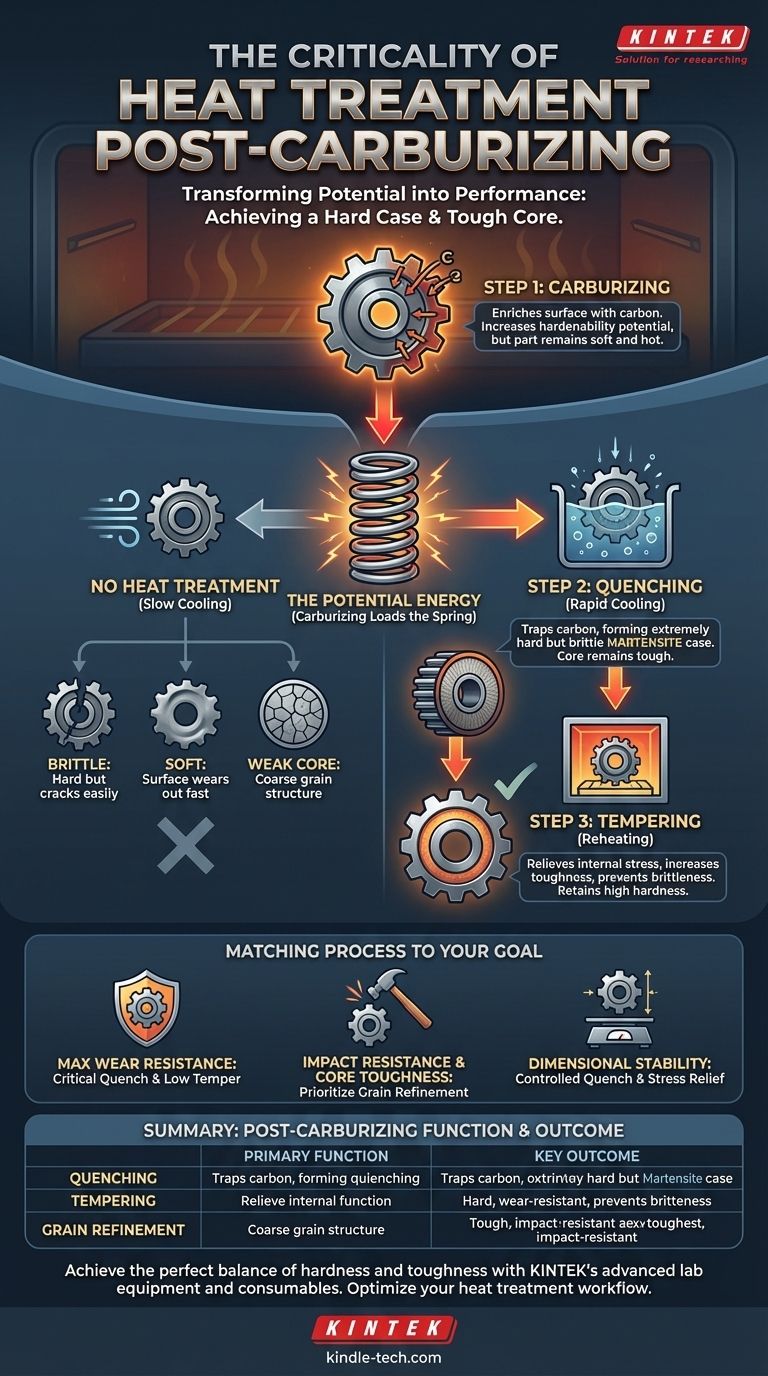

Pensa alla cementazione come al caricamento di una molla. Il processo aggiunge energia potenziale (carbonio) alla superficie dell'acciaio, ma è la successiva tempra e rinvenimento (il rilascio e il controllo) che trasforma quel potenziale nel risultato desiderato: un guscio duro e un nucleo tenace.

L'obiettivo: un guscio duro con un nucleo tenace

L'intero scopo della tempra superficiale è creare un componente con due zone distinte e ottimizzate. È necessario un esterno estremamente duro e resistente all'usura (il guscio) per gestire l'attrito e l'abrasione, supportato da un interno più morbido e duttile (il nucleo) per assorbire gli urti e resistere alla frattura.

Cosa realizza effettivamente la cementazione

La cementazione è un processo di diffusione. Riscaldando l'acciaio a basso tenore di carbonio in un'atmosfera ricca di carbonio, gli atomi di carbonio si diffondono nella superficie, creando un "guscio" di acciaio ad alto tenore di carbonio sopra il nucleo originale a basso tenore di carbonio.

Questo passaggio, di per sé, non rende il pezzo significativamente più duro. Alla fine del ciclo di cementazione, il componente è ancora caldo e relativamente morbido.

Il problema di fermarsi dopo la cementazione

Se si lasciasse semplicemente raffreddare lentamente il componente all'aria dopo la cementazione, il guscio ad alto tenore di carbonio formerebbe una microstruttura morbida (come la perlite). Il pezzo avrebbe una superficie ad alto tenore di carbonio, ma mancherebbe della durezza necessaria per quasi tutte le applicazioni ingegneristiche.

Inoltre, le alte temperature e la lunga durata del processo di cementazione causano la crescita di grani cristallini grandi nell'acciaio, il che riduce la tenacità e la resistenza complessive del materiale.

Il ruolo critico del trattamento termico post-cementazione

Il successivo trattamento termico è un processo a due fasi attentamente controllato, progettato per risolvere questi problemi e sbloccare le proprietà create durante la cementazione.

Fase 1: Tempra per la durezza

Dopo la cementazione (e spesso dopo un breve aggiustamento della temperatura per affinare la struttura del grano), il componente viene raffreddato rapidamente, o temprato, tipicamente in olio, acqua o polimero.

Questo rapido raffreddamento intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro del guscio ad alto tenore di carbonio, forzando la formazione di una microstruttura chiamata martensite. La martensite è estremamente dura e fragile, fornendo la necessaria resistenza all'usura.

Contemporaneamente, il nucleo a basso tenore di carbonio, che ha una temprabilità molto inferiore, non si trasforma in martensite fragile. Forma una microstruttura molto più morbida e tenace, mantenendo la sua capacità di assorbire gli urti.

Fase 2: Rinvenimento per la tenacità

La tempra lascia il guscio martensitico in uno stato di elevata sollecitazione interna, rendendolo troppo fragile per la maggior parte delle applicazioni. Un impatto minore potrebbe farlo frantumare.

Il rinvenimento è il passaggio finale e cruciale. Il pezzo viene riscaldato a una temperatura relativamente bassa (ad esempio, 150-200°C o 300-400°F) e mantenuto per un certo periodo di tempo.

Questo processo allevia le sollecitazioni interne della tempra e riorganizza leggermente la microstruttura, aumentando drasticamente la tenacità e la resistenza alla frattura del guscio con solo una lieve riduzione della sua durezza massima.

Comprendere i compromessi e le insidie

Saltare o eseguire in modo improprio questi passaggi annulla l'intero scopo del processo di cementazione e porta al cedimento del componente.

Il pezzo fragile

Un componente temprato ma non rinvenuto avrà una superficie dura ma pericolosamente fragile. Probabilmente si guasterà prematuramente a causa di crepe o scheggiature sotto carichi operativi.

Il pezzo morbido

Un componente non temprato dopo la cementazione non formerà mai martensite. La sua superficie rimarrà morbida e si consumerà quasi immediatamente nell'applicazione prevista.

Il nucleo debole

Cicli di trattamento termico impropri possono non riuscire ad affinare la struttura a grana grossa che si forma durante la cementazione. Questo lascia il nucleo debole e suscettibile a fratture, anche se la superficie è dura.

Abbinare il processo al tuo obiettivo

Il trattamento termico post-cementazione è controllato con precisione per raggiungere specifici requisiti ingegneristici per il pezzo finale.

- Se il tuo obiettivo principale è la massima resistenza all'usura superficiale: La tempra è fondamentale per garantire un guscio completamente martensitico, seguita da un rinvenimento a bassa temperatura per alleviare le sollecitazioni senza sacrificare significativamente la durezza.

- Se il tuo obiettivo principale è la resistenza agli urti e la tenacità del nucleo: Il ciclo di affinamento del grano prima della tempra finale è fondamentale, garantendo che il nucleo a basso tenore di carbonio abbia una microstruttura fine e tenace per assorbire gli urti.

- Se il tuo obiettivo principale è la stabilità dimensionale: La tempra controllata e un adeguato scarico delle sollecitazioni durante il rinvenimento sono essenziali per minimizzare la distorsione e prevenire la rottura in geometrie complesse.

In definitiva, il trattamento termico post-cementazione è il processo non negoziabile che converte il potenziale chimico della superficie ricca di carbonio nelle prestazioni meccaniche superiori del componente finale.

Tabella riassuntiva:

| Fase post-cementazione | Funzione primaria | Risultato chiave |

|---|---|---|

| Tempra | Raffredda rapidamente l'acciaio per formare martensite nel guscio ad alto tenore di carbonio. | Crea una superficie estremamente dura e resistente all'usura. |

| Rinvenimento | Riscalda l'acciaio a bassa temperatura per alleviare le sollecitazioni interne. | Aumenta la tenacità e la resistenza alla frattura, riducendo la fragilità. |

| Affinamento del grano | (Opzionale) Regola la temperatura prima della tempra per affinare i grani grossolani. | Migliora la resistenza del nucleo e la tenacità complessiva del materiale. |

Ottieni il perfetto equilibrio tra durezza e tenacità per i tuoi componenti. Il controllo preciso del trattamento termico post-cementazione è fondamentale per le prestazioni e la longevità del tuo componente. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di trattamento termico affidabili e ripetibili. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro—contattaci oggi per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio