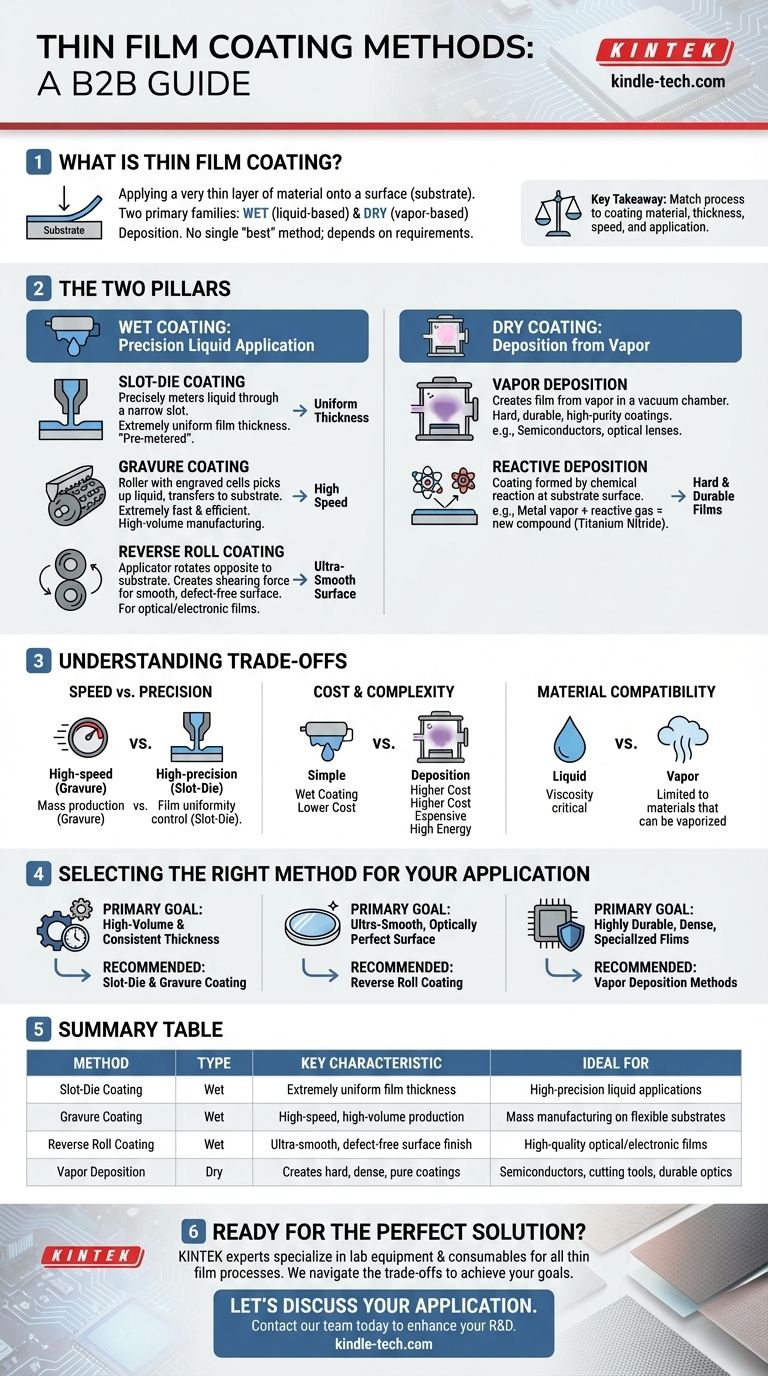

Il metodo di rivestimento a film sottile non è una singola tecnica, ma una categoria di processi utilizzati per applicare uno strato molto sottile di materiale su una superficie, o "substrato". Questi metodi sono ampiamente divisi in due famiglie: il "rivestimento a umido" a base liquida e il "rivestimento a secco" o deposizione a base di vapore. I metodi di rivestimento a umido commerciali più comuni includono slot-die, rotocalco e reverse roll coating, mentre la deposizione a vapore coinvolge processi che costruiscono il film atomo per atomo.

Il punto cruciale è che non esiste un unico metodo "migliore". La scelta dipende interamente dall'abbinamento del processo ai requisiti specifici del materiale di rivestimento, dello spessore del film desiderato, della velocità di produzione e dell'applicazione del prodotto finale.

I Due Pilastri del Rivestimento a Film Sottile

Per comprendere l'applicazione di film sottili, è essenziale distinguere tra i due approcci principali: applicare un liquido che successivamente si asciuga, o depositare un materiale solido da un vapore.

Metodi di Rivestimento a Umido: Applicazione Precisa di Liquidi

Il rivestimento a umido comporta l'applicazione di una soluzione liquida su un substrato e la successiva asciugatura per lasciare un film solido. Questo è comune per polimeri, adesivi e strati ottici su materiali flessibili come film plastici o carta.

Rivestimento Slot-Die

Un rivestitore slot-die dosa e applica con precisione il liquido attraverso una fessura stretta e lavorata direttamente sul substrato in movimento.

Questo metodo è molto apprezzato per la sua capacità di produrre spessori di film estremamente uniformi su tutta la larghezza del substrato. È una tecnica "pre-dosata", il che significa che la quantità di rivestimento è determinata prima della sua applicazione.

Rivestimento Rotocalco

Il rivestimento rotocalco utilizza un rullo inciso con un motivo di celle molto piccole. Questo rullo raccoglie il liquido di rivestimento, una racla raschia via l'eccesso, e il rullo trasferisce il liquido dalle sue celle al substrato.

È un metodo estremamente veloce ed efficiente, il che lo rende ideale per la produzione ad alto volume. Il volume di liquido trasferito è controllato dalla dimensione e dalla densità delle celle sul rullo.

Rivestimento a Rullo Inverso (Reverse Roll Coating)

Questa tecnica utilizza una serie di rulli per dosare e applicare uno strato di rivestimento altamente uniforme. Fondamentale, il rullo applicatore ruota nella direzione opposta al substrato in movimento.

Questa azione "inversa" crea una forza di taglio che leviga il liquido, risultando in una finitura superficiale eccezionalmente liscia e priva di difetti. È spesso utilizzato per film ottici o elettronici di alta qualità dove la qualità della superficie è fondamentale.

Metodi di Rivestimento a Secco: Deposizione da Vapore

Il rivestimento a secco, o deposizione, comporta la creazione di un film da materiale in fase vapore all'interno di una camera a vuoto. Questo è standard per la creazione di rivestimenti duri, durevoli o altamente puri come quelli su wafer semiconduttori, utensili da taglio e lenti ottiche.

Deposizione Reattiva

La deposizione reattiva è un processo in cui il rivestimento è formato da una reazione chimica sulla superficie del substrato.

Ad esempio, un materiale sorgente metallico (come il titanio) viene vaporizzato in presenza di un gas reattivo (come l'azoto). Il metallo e il gas reagiscono per formare un nuovo composto (nitruro di titanio) direttamente sul prodotto, creando un film molto duro e durevole. Questa è spesso una sottocategoria della deposizione fisica o chimica da vapore.

Comprendere i Compromessi

La scelta di un metodo di rivestimento implica il bilanciamento di priorità contrastanti. Una decisione esperta richiede la comprensione dei compromessi intrinseci di ogni tecnica.

Velocità vs. Precisione

I metodi ad alta velocità come il rivestimento rotocalco sono eccellenti per la produzione di massa, ma possono offrire un controllo minore sull'uniformità del film rispetto al metodo slot-die, più lento e preciso.

Costo e Complessità

I sistemi di rivestimento a umido sono generalmente meno complessi e hanno un costo di capitale inferiore rispetto ai sistemi di deposizione a vapore. La deposizione richiede costose camere a vuoto, materiali sorgente di elevata purezza e un significativo apporto energetico, ma può creare film impossibili da realizzare con il rivestimento a umido.

Compatibilità dei Materiali

Le proprietà del liquido di rivestimento, in particolare la sua viscosità (spessore), sono fondamentali. Un liquido a bassa viscosità che funziona bene per il rivestimento rotocalco potrebbe non essere adatto per un sistema slot-die. Allo stesso modo, la deposizione è limitata ai materiali che possono essere vaporizzati o "sputterati".

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta finale è dettata dall'obiettivo finale. Una chiara comprensione del tuo obiettivo primario ti guiderà al processo corretto.

- Se il tuo obiettivo principale è la produzione ad alto volume con spessore costante: Il rivestimento slot-die e rotocalco sono spesso le scelte più efficaci per le applicazioni liquide.

- Se il tuo obiettivo principale è ottenere una superficie ultra-liscia e otticamente perfetta: Il rivestimento a rullo inverso offre un controllo eccezionale sulla qualità della superficie.

- Se il tuo obiettivo principale è la creazione di film elettronici altamente durevoli, densi o specializzati: I metodi di deposizione a vapore sono lo standard industriale per prestazioni e purezza.

Comprendere queste differenze fondamentali ti consente di selezionare un processo di rivestimento che si allinea perfettamente con i tuoi obiettivi tecnici e commerciali.

Tabella Riepilogativa:

| Metodo | Tipo | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Rivestimento Slot-Die | A umido | Spessore del film estremamente uniforme | Applicazioni liquide ad alta precisione |

| Rivestimento Rotocalco | A umido | Produzione ad alta velocità e alto volume | Produzione di massa su substrati flessibili |

| Rivestimento a Rullo Inverso | A umido | Finitura superficiale ultra-liscia e priva di difetti | Film ottici/elettronici di alta qualità |

| Deposizione a Vapore | A secco | Crea rivestimenti duri, densi e puri | Semiconduttori, utensili da taglio, ottiche durevoli |

Pronto a trovare la soluzione perfetta per il rivestimento a film sottile per il tuo laboratorio?

Scegliere il metodo giusto è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio per tutti i processi di rivestimento a film sottile. Possiamo aiutarti a navigare tra i compromessi tra velocità, precisione e compatibilità dei materiali per raggiungere i tuoi obiettivi tecnici e commerciali.

Discutiamo la tua applicazione. Contatta il nostro team oggi stesso per ricevere consigli personalizzati e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i cambiamenti nel quarzo durante il riscaldamento e i possibili effetti sulla produzione di Si? | Gestione della Trasformazione del Quarzo

- Come funzionano gli attivatori nel rivestimento SHS? Padroneggia il trasporto in fase gassosa per una rapida deposizione del rivestimento

- Qual è la differenza tra tempra e rinvenimento? Raggiungi il perfetto equilibrio tra resistenza e tenacità

- Qual è lo scopo di collegare una trappola fredda all'uscita del reattore? Proteggere le apparecchiature e analizzare i prodotti liquidi

- Qual è il significato di un omogeneizzatore ad alto taglio nella preparazione delle membrane? Garantire prestazioni di colata superiori

- Perché viene utilizzato uno shaker a temperatura costante negli esperimenti di adsorbimento del blu di metilene? Garantire un'integrità precisa dei dati

- L'asta di saldobrasatura ha una temperatura di fusione più alta o più bassa dell'acciaio che viene brasato? Un punto di fusione più basso è fondamentale per giunzioni resistenti

- Qual è la funzione principale di un generatore a ultrasuoni nell'esfoliazione della grafite? Sbloccare la produzione di grafene di alta qualità