Nella sua essenza, la deposizione chimica da vapore (CVD) è un metodo per creare un film sottile solido e ad alte prestazioni su una superficie. Il processo prevede l'introduzione di gas precursori in una camera di reazione, dove subiscono una reazione chimica innescata da calore elevato o plasma. Questa reazione provoca la deposizione di un nuovo materiale, atomo per atomo, su un substrato bersaglio, "facendo crescere" efficacemente un nuovo strato.

L'intuizione cruciale è che la CVD non è una singola azione, ma un processo ingegneristico altamente controllato. Utilizza un vapore gassoso come materia prima per costruire un materiale solido direttamente su una superficie, offrendo un controllo preciso sullo spessore, sulla composizione e sulle proprietà del film finale.

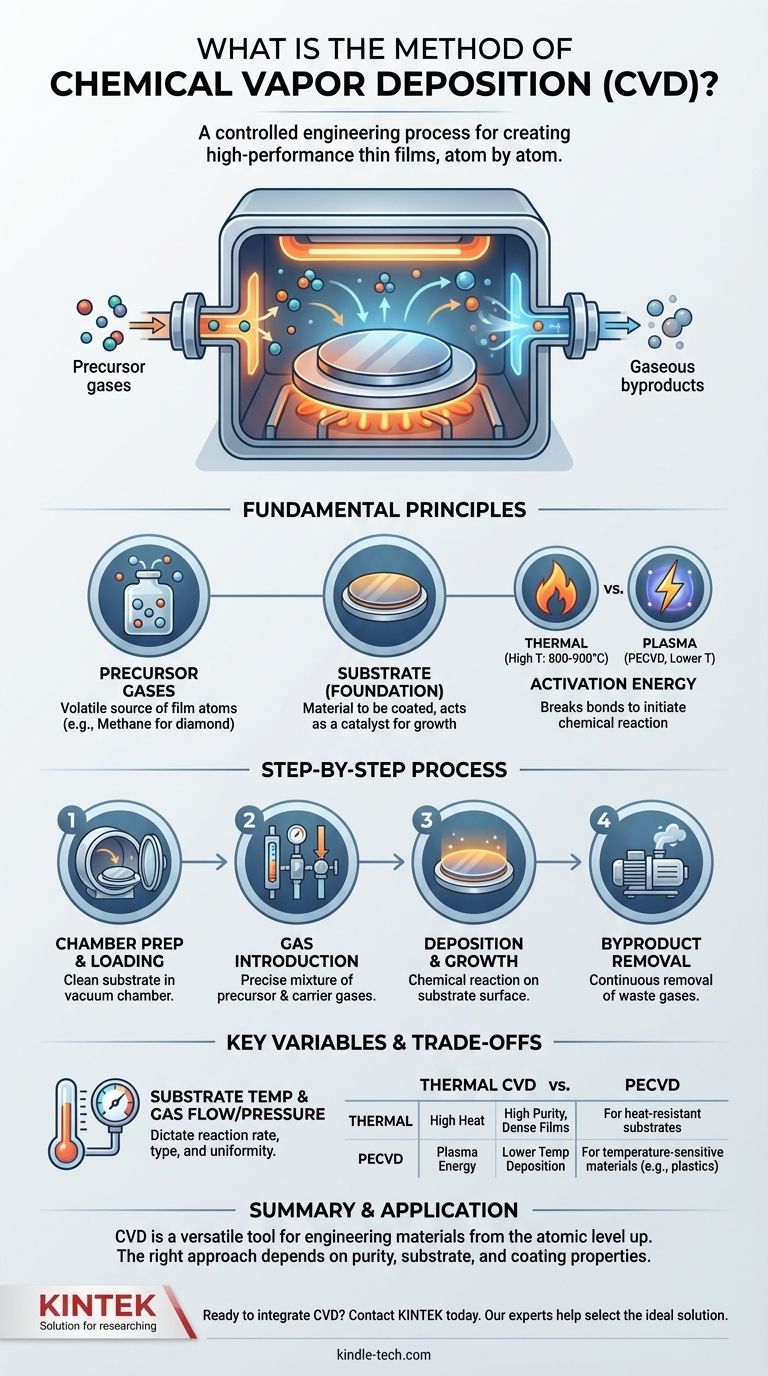

I principi fondamentali della CVD

Per comprendere veramente il metodo CVD, dobbiamo esaminare i suoi componenti principali: i precursori, il substrato e l'energia di attivazione che guida l'intero processo.

Il ruolo dei gas precursori

Il processo inizia con uno o più gas precursori volatili. Questi sono gas appositamente scelti che contengono gli atomi specifici necessari per il film finale.

Ad esempio, per creare un film di diamante, si utilizza un gas ricco di carbonio come il metano. Questi gas sono spesso miscelati con gas di trasporto inerti che aiutano a trasportarli uniformemente nella camera.

Il substrato: la base per la crescita

Il substrato è il materiale che viene rivestito. Viene posizionato all'interno della camera di reazione e funge da base fisica per il nuovo film.

È fondamentale notare che la superficie del substrato funge spesso da catalizzatore, fornendo il luogo ideale affinché avvengano le reazioni chimiche e garantendo che il film depositato aderisca saldamente.

Il passaggio cruciale: attivare la reazione

I gas non formeranno spontaneamente un film solido. Richiedono un apporto significativo di energia per rompere i loro legami molecolari e avviare la reazione chimica.

Questa energia viene tipicamente fornita in uno dei due modi seguenti:

- Energia termica: Il substrato viene riscaldato a temperature molto elevate (spesso 800-900°C). Quando i gas precursori toccano la superficie calda, si decompongono e reagiscono.

- Energia del plasma: Si utilizza un campo energetico (come microonde o radiofrequenza) per ionizzare i gas in un plasma. Questo plasma contiene particelle altamente reattive che possono formare un film a temperature molto più basse.

Una ripartizione passo passo del processo

Sebbene esistano molte varianti, il metodo CVD segue una sequenza coerente di eventi per ottenere un rivestimento uniforme e aderente.

Passaggio 1: Preparazione e carico della camera

Il processo si svolge in una camera a vuoto sigillata e controllata. Il substrato (come un wafer di silicio o un seme di diamante) viene accuratamente pulito e posizionato all'interno.

Passaggio 2: Introduzione dei gas reagenti

Una miscela precisa di gas precursori e di trasporto viene introdotta nella camera a una velocità di flusso e una pressione specifiche.

Passaggio 3: Deposizione sul substrato

Questo è il cuore del processo. Quando i gas energizzati interagiscono con la superficie del substrato, subiscono una reazione chimica. Il prodotto solido di questa reazione si deposita sul substrato, costruendo lo strato di film sottile strato dopo strato.

Passaggio 4: Rimozione dei sottoprodotti

La reazione chimica crea anche sottoprodotti gassosi che non fanno parte del film. Questi gas di scarto vengono continuamente pompati fuori dalla camera per prevenire contaminazioni e garantire una deposizione pura e di alta qualità.

Comprendere i compromessi e le variabili chiave

La qualità finale di un rivestimento CVD non è casuale; è il risultato diretto del controllo attento di diverse variabili critiche. Padroneggiare questi compromessi è fondamentale per una deposizione di successo.

L'impatto della temperatura del substrato

La temperatura è probabilmente la variabile più critica. Essa determina direttamente la velocità e il tipo di reazione chimica che si verifica sulla superficie del substrato. Troppo bassa, e la reazione non inizierà; troppo alta, e si rischia di danneggiare il substrato o di formare materiali indesiderati.

Il ruolo del flusso di gas e della pressione

La velocità di flusso e la pressione all'interno della camera controllano la concentrazione delle molecole precursore disponibili per la reazione. Queste devono essere finemente regolate per garantire che il film cresca uniformemente su tutta la superficie del substrato senza difetti.

CVD termica rispetto a CVD a plasma potenziato (PECVD)

La scelta di come energizzare i gas rappresenta un compromesso fondamentale.

La CVD termica utilizza calore elevato. Questo spesso produce film cristallini estremamente puri, densi e di alta qualità. Tuttavia, può essere utilizzata solo su substrati in grado di resistere a temperature estreme senza fondere o deformarsi.

La CVD a plasma potenziato (PECVD) utilizza un plasma per guidare la reazione. Ciò consente alla deposizione di avvenire a temperature molto più basse, rendendola adatta per rivestire materiali sensibili alla temperatura come le materie plastiche. Tuttavia, la struttura del film può differire da quella prodotta con metodi ad alta temperatura.

Come applicare questo al tuo obiettivo

L'approccio CVD corretto dipende interamente dal materiale che stai creando e dal substrato che stai rivestendo.

- Se il tuo obiettivo principale è la massima purezza e qualità cristallina: La CVD termica è spesso la scelta migliore, a condizione che il tuo substrato possa sopportare il calore richiesto.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: La CVD a plasma potenziato (PECVD) è l'approccio necessario per evitare di danneggiare il componente sottostante.

- Se il tuo obiettivo principale è un rivestimento spesso, durevole e fortemente legato: La famiglia di processi CVD è un'ottima scelta per creare film robusti per applicazioni esigenti.

In definitiva, la deposizione chimica da vapore è uno strumento versatile e preciso per l'ingegnerizzazione dei materiali a partire dal livello atomico.

Tabella riassuntiva:

| Passaggio del processo CVD | Componente chiave | Scopo |

|---|---|---|

| 1. Preparazione della camera | Camera a vuoto | Crea un ambiente controllato e privo di contaminanti. |

| 2. Introduzione dei gas | Gas precursori | Fornisce i blocchi chimici costitutivi per il film sottile. |

| 3. Attivazione della reazione | Calore o plasma | Fornisce energia per rompere i legami molecolari e avviare la reazione. |

| 4. Deposizione del film | Superficie del substrato | Il materiale solido si forma atomo per strato sulla superficie bersaglio. |

| 5. Rimozione dei sottoprodotti | Sistema di scarico | Aspira i gas di scarto per garantire un rivestimento puro e di alta qualità. |

Pronto a integrare la tecnologia CVD nel tuo laboratorio?

Scegliere il metodo di deposizione corretto è fondamentale per la qualità della tua ricerca e produzione. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio ad alte prestazioni, inclusi i sistemi CVD, per soddisfare le esigenze precise di laboratori e centri di ricerca.

I nostri esperti possono aiutarti a selezionare la soluzione ideale, sia che tu richieda CVD termica ad alta temperatura per una purezza superiore, sia PECVD a bassa temperatura per substrati sensibili, assicurandoti di ottenere le proprietà esatte del film richieste dal tuo progetto.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre apparecchiature di laboratorio possono far progredire il tuo lavoro.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati