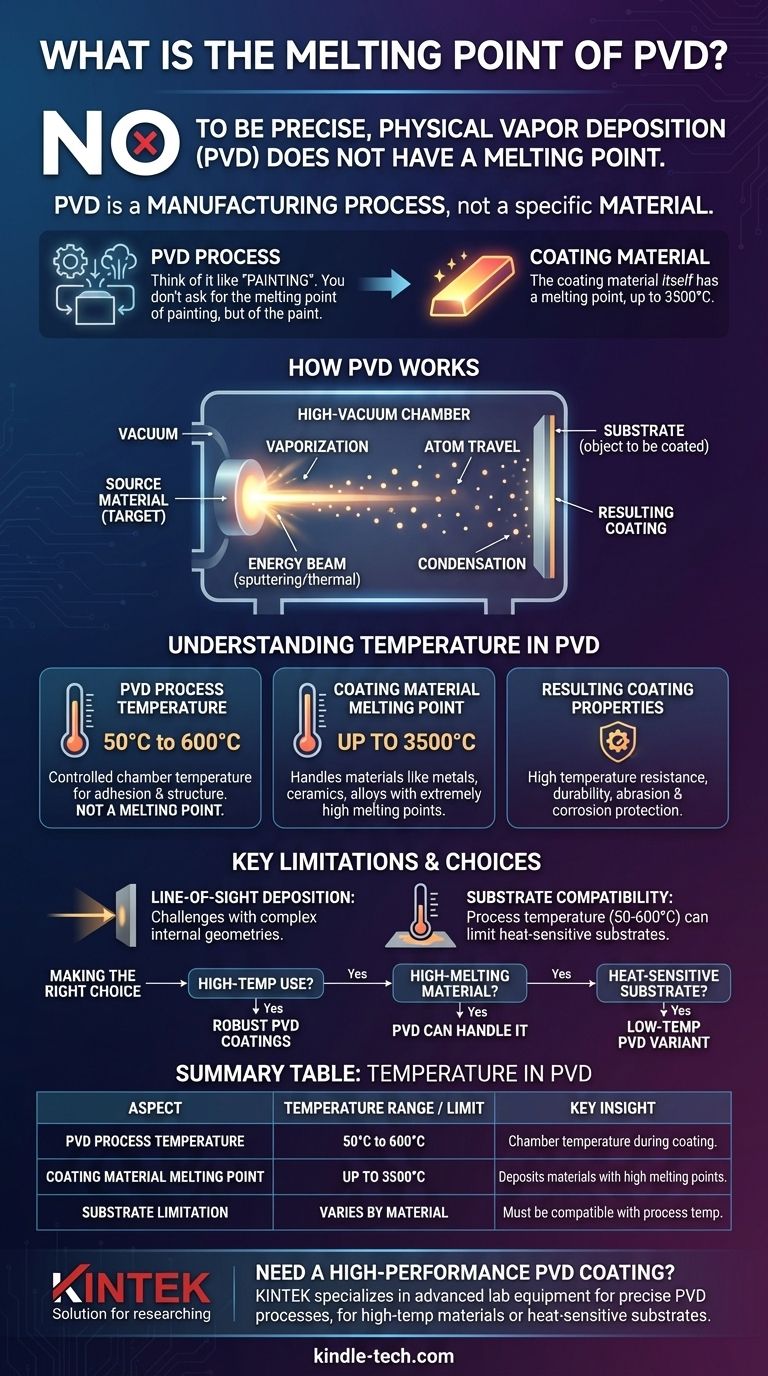

Per essere precisi, la Deposizione Fisica da Vapore (PVD) non ha un punto di fusione. Questo perché il PVD è un processo di produzione, non un materiale specifico. Il processo PVD è una tecnica di deposizione sotto vuoto utilizzata per applicare rivestimenti a film sottile di vari materiali, ed è il materiale di rivestimento stesso ad avere un punto di fusione, che può arrivare fino a 3500°C.

Il malinteso fondamentale è chiedere il punto di fusione di un processo. Le domande pertinenti riguardano i limiti di temperatura della camera di processo PVD e le proprietà termiche del rivestimento PVD risultante.

Cos'è il PVD (e perché non ha un punto di fusione)

Un processo, non una sostanza

La Deposizione Fisica da Vapore è un termine generale per una famiglia di tecniche di rivestimento. Pensaci come "pittura" o "saldatura"—non chiederesti il punto di fusione della pittura, ma chiederesti le proprietà della vernice.

I metodi PVD includono sputtering, evaporazione termica e deposizione con fascio di elettroni. Tutti operano secondo lo stesso principio.

Come funziona il PVD

In una camera ad alto vuoto, un materiale sorgente solido (il "bersaglio") viene vaporizzato. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su un substrato, formando un rivestimento molto sottile e altamente durevole.

Comprendere la temperatura nel contesto PVD

La temperatura di processo

Il processo PVD stesso avviene all'interno di una camera a una temperatura controllata, tipicamente compresa tra 50°C e 600°C.

Questa temperatura viene scelta per ottimizzare l'adesione e la struttura del rivestimento; non è un punto di fusione.

Il punto di fusione del materiale di rivestimento

Il PVD è eccezionalmente versatile e può essere utilizzato per depositare film di quasi tutti i materiali inorganici, inclusi metalli, ceramiche e leghe.

Il processo è in grado di gestire materiali con punti di fusione estremamente elevati, fino a 3500°C. Il materiale sorgente viene vaporizzato, non necessariamente completamente fuso, per creare il rivestimento.

Le proprietà del rivestimento risultante

Il rivestimento PVD finale è noto per la sua eccezionale durata e resistenza alle alte temperature.

Questi rivestimenti offrono anche un'eccellente resistenza all'abrasione, all'impatto e alla corrosione, rendendoli adatti per applicazioni industriali esigenti.

Principali limitazioni da considerare

Deposizione a vista

Il processo PVD è "a vista", il che significa che il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato.

Questo può rendere difficile rivestire geometrie interne complesse o superfici che non sono direttamente esposte alla sorgente del materiale.

Compatibilità del substrato

Sebbene il PVD funzioni su un'ampia gamma di substrati, la temperatura di processo (50-600°C) può essere un fattore limitante.

I substrati con bassi punti di fusione o scarsa stabilità termica potrebbero non essere adatti per alcuni processi PVD.

Fare la scelta giusta per la tua applicazione

- Se il tuo obiettivo principale è creare un rivestimento per uso ad alta temperatura: Il PVD è una scelta eccellente, in quanto può depositare robusti film ceramici o metallici progettati per resistere al calore estremo.

- Se il tuo obiettivo principale è depositare un materiale specifico ad alto punto di fusione: Il processo PVD è pienamente in grado di gestire bersagli come il tungsteno o il nitruro di titanio, che hanno punti di fusione molto elevati.

- Se stai lavorando con un substrato sensibile al calore: Devi selezionare una variante PVD a bassa temperatura per assicurarti che il substrato non venga danneggiato durante il processo di rivestimento.

In definitiva, la valutazione della temperatura nel PVD richiede di distinguere tra le condizioni di processo e le proprietà finali del materiale di rivestimento.

Tabella riassuntiva:

| Aspetto | Intervallo di temperatura / Limite | Approfondimento chiave |

|---|---|---|

| Temperatura di processo PVD | Da 50°C a 600°C | La temperatura controllata all'interno della camera durante il rivestimento. |

| Punto di fusione del materiale di rivestimento | Fino a 3500°C | Il PVD può depositare materiali con punti di fusione estremamente elevati. |

| Limitazione del substrato | Varia a seconda del materiale | La temperatura di processo deve essere compatibile con la stabilità termica del substrato. |

Hai bisogno di un rivestimento PVD ad alte prestazioni per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Che tu stia lavorando con materiali ad alta temperatura o substrati sensibili al calore, la nostra esperienza garantisce risultati di rivestimento ottimali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e ottenere prestazioni di rivestimento superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto