In sintesi, la sinterizzazione è un processo di produzione che trasforma un materiale in polvere in una massa solida e coesa. Ciò si ottiene applicando calore e pressione, ma, cosa fondamentale, senza innalzare la temperatura abbastanza da fondere il materiale in uno stato liquido. Invece, la sinterizzazione funziona facendo sì che gli atomi ai confini delle singole particelle di polvere si diffondano e si fondano insieme, "saldandole" efficacemente a livello microscopico.

La sfida centrale nella produzione avanzata è spesso come formare oggetti solidi da materiali con punti di fusione estremamente elevati, come ceramiche o tungsteno. La sinterizzazione risolve questo problema fornendo un metodo per legare le particelle insieme a temperature inferiori al loro punto di fusione, consentendo la creazione di parti robuste, dense e complesse che altrimenti sarebbero impossibili da modellare.

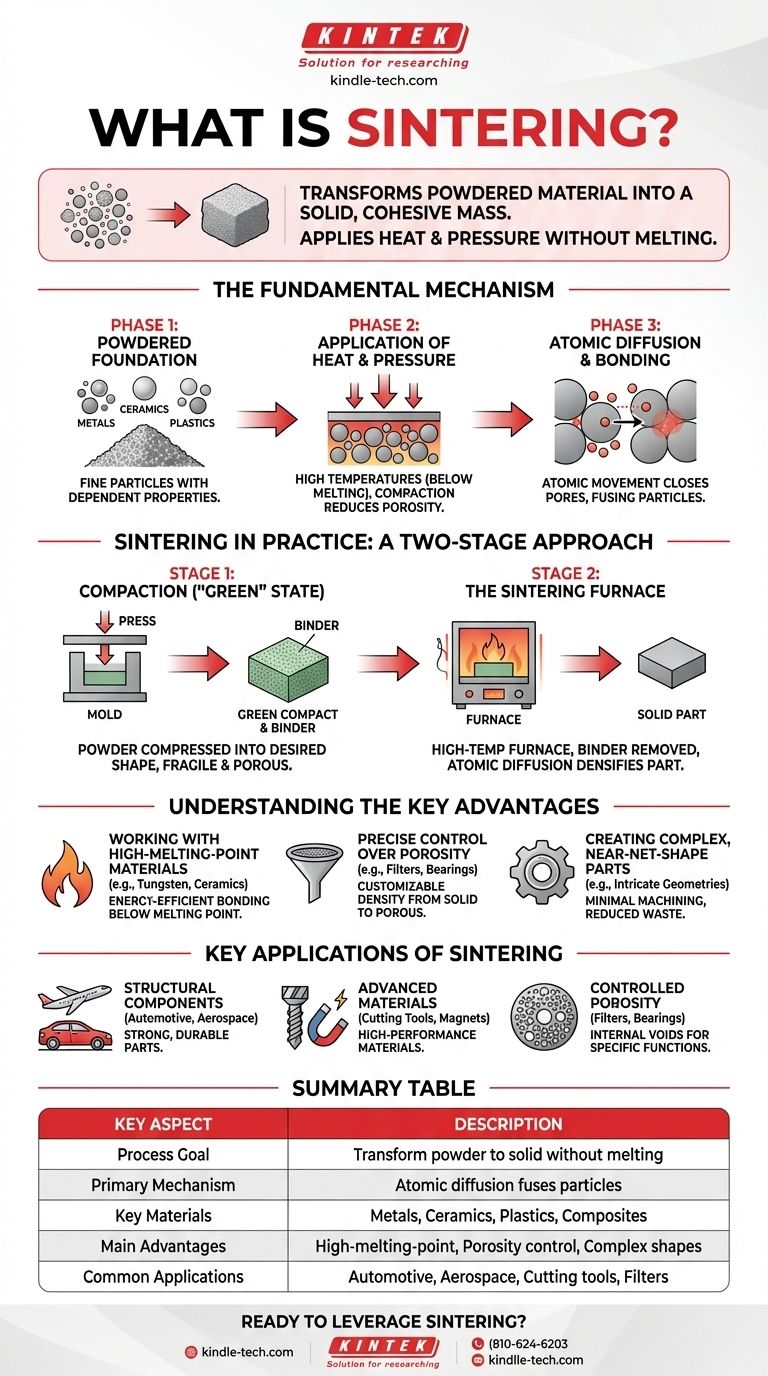

Il Meccanismo Fondamentale: Come Funziona la Sinterizzazione

La sinterizzazione non è un semplice processo di fusione e ri-solidificazione. Si basa su un principio termodinamico più sottile chiamato diffusione atomica, che avviene in tre fasi distinte.

Fase 1: La Fondazione in Polvere

Il processo inizia con una massa di particelle fini. Queste possono essere fatte di una vasta gamma di materiali, inclusi metalli, ceramiche, plastiche o una combinazione di diverse polveri. Le proprietà dell'oggetto finale dipendono fortemente dalla dimensione e dalla forma di queste particelle iniziali.

Fase 2: L'Applicazione di Calore e Pressione

Il materiale in polvere viene quindi sottoposto ad alte temperature in un forno. Questa temperatura è attentamente controllata per rimanere al di sotto del punto di fusione del materiale. Il calore fornisce l'energia termica necessaria per rendere gli atomi all'interno delle particelle altamente mobili.

Contemporaneamente, la pressione viene spesso applicata per compattare la polvere. Questo forza le particelle a stretto contatto, riducendo lo spazio vuoto (porosità) tra di esse e creando una maggiore superficie per la formazione dei legami.

Fase 3: Diffusione Atomica e Legame

Questo è il cuore del processo di sinterizzazione. Con l'energia elevata dal calore e il contatto ravvicinato dalla pressione, gli atomi iniziano a migrare attraverso i confini dove le singole particelle si toccano. Questo movimento atomico chiude i pori tra le particelle, fondendole insieme in un pezzo denso e solido.

La Sinterizzazione in Pratica: Un Approccio in Due Fasi

Mentre la fisica coinvolge calore, pressione e diffusione, l'applicazione industriale è spesso un processo più strutturato, in due fasi.

Fase 1: Compattazione (Stato "Verde")

Innanzitutto, la polvere viene compressa in una forma desiderata, spesso utilizzando uno stampo o una matrice. Questo componente iniziale e fragile è noto come "compatto verde". Ha la geometria di base della parte finale ma manca di resistenza ed è ancora poroso. A volte viene mescolato un legante temporaneo alla polvere per aiutarla a mantenere questa forma.

Fase 2: Il Forno di Sinterizzazione

Il compatto verde viene quindi accuratamente posizionato in un forno ad alta temperatura. Man mano che la temperatura aumenta, qualsiasi materiale legante temporaneo viene bruciato. Poi, quando la parte raggiunge la sua temperatura di sinterizzazione target, il processo di diffusione atomica prende il sopravvento, densificando il componente e trasformandolo in una parte robusta e integrata.

Comprendere i Vantaggi Chiave

La sinterizzazione non viene scelta per caso; fornisce capacità uniche che la fusione e la colata tradizionali non possono eguagliare.

Vantaggio: Lavorare con Materiali ad Alto Punto di Fusione

La sinterizzazione è il metodo preferito per materiali come il tungsteno (punto di fusione 3.422°C) e le ceramiche tecniche. È molto più efficiente dal punto di vista energetico e pratico legare questi materiali al di sotto del loro punto di fusione piuttosto che tentare di fonderli e colarli.

Vantaggio: Controllo Preciso della Porosità

Poiché il processo inizia con una polvere, gli ingegneri possono controllare con precisione la densità finale. La sinterizzazione può creare parti completamente solide e non porose o essere intenzionalmente interrotta prima per produrre oggetti con un livello specifico di porosità, ideale per filtri o cuscinetti autolubrificanti.

Vantaggio: Creazione di Parti Complesse, Quasi a Forma Finita (Near-Net-Shape)

La sinterizzazione consente la produzione di geometrie intricate e complesse direttamente da uno stampo. Questo crea parti "quasi a forma finita" che richiedono una lavorazione meccanica secondaria minima, riducendo gli sprechi e i costi di produzione. La sfida principale è prevedere e controllare con precisione il ritiro che si verifica quando la parte si densifica.

Applicazioni Chiave della Sinterizzazione

Il giusto processo di produzione dipende interamente dal risultato desiderato. La sinterizzazione è particolarmente adatta per diversi obiettivi distinti.

- Se il tuo obiettivo primario sono i componenti strutturali: La sinterizzazione viene utilizzata per creare parti in acciaio e leghe robuste e durevoli per i settori automobilistico, aerospaziale e dei macchinari industriali.

- Se il tuo obiettivo primario sono i materiali avanzati: È essenziale per la produzione di ceramiche ad alte prestazioni, metalli duri per utensili da taglio e materiali magnetici specializzati.

- Se il tuo obiettivo primario è la porosità controllata: Il processo è ideale per la produzione di filtri metallici, cuscinetti porosi e altri componenti in cui i vuoti interni sono una caratteristica di design critica.

In definitiva, la sinterizzazione è una tecnologia fondamentale che sblocca il potenziale dei materiali avanzati costruendo oggetti solidi a partire dal livello delle particelle.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo del Processo | Trasformare il materiale in polvere in una massa solida senza fusione completa. |

| Meccanismo Primario | La diffusione atomica fonde le particelle insieme ad alte temperature. |

| Materiali Chiave | Metalli, Ceramiche, Plastiche, Compositi. |

| Vantaggi Principali | Funziona con materiali ad alto punto di fusione; Controlla la porosità; Crea forme complesse. |

| Applicazioni Comuni | Parti automobilistiche/aerospaziali, Utensili da taglio, Filtri, Cuscinetti porosi. |

Pronto a sfruttare la sinterizzazione per i tuoi materiali avanzati o progetti di parti complesse?

In KINTEK, siamo specializzati nelle precise attrezzature da laboratorio e nei materiali di consumo necessari per la ricerca e lo sviluppo nei processi di sinterizzazione. Sia che tu stia lavorando con ceramiche ad alte prestazioni, leghe metalliche o sviluppando nuovi materiali porosi, la nostra esperienza può aiutarti a ottenere risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare le applicazioni di sinterizzazione del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento